在现代制造业中,机械加工是将原材料转变为具有特定形状、尺寸和性能的零部件的关键环节。根据加工精度、设备、工艺等方面的不同,机械加工可大致分为精密机械加工与普通机械加工。这两种加工方式各自有着独特的特点,在制造业中扮演着不同的角色。深入了解它们之间的区别,对于企业选择合适的加工方式、提升产品质量和生产效率具有重要意义。

加工精度的显著差异

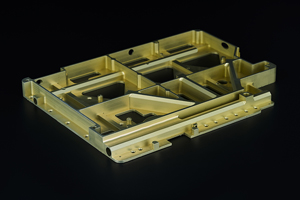

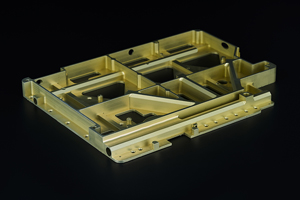

加工精度是衡量机械加工质量的核心指标,也是精密机械加工与普通机械加工最为直观的区别。普通机械加工通常能够达到的公差范围在 ±0.05 毫米至 ±0.1 毫米之间,对于一些对尺寸精度要求不是特别严苛的零部件加工,如普通的支架、外壳等,这样的精度足以满足使用需求。而精密机械加工追求的精度则要高得多,其公差范围常常能控制在 ±0.001 毫米至 ±0.01 毫米,甚至在一些极端情况下,精度可达到亚微米级。例如,在航空航天领域,用于制造发动机叶片、航空轴承等关键零部件,就需要极高的加工精度,以确保发动机在高速、高温、高压等极端工况下能够稳定、高效运行。精密的加工精度使得零部件的配合更加紧密,减少了装配间隙,从而提高了整个系统的性能和可靠性。

加工设备的不同侧重

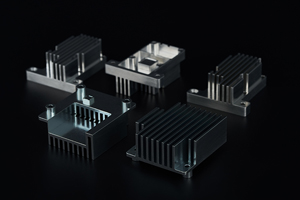

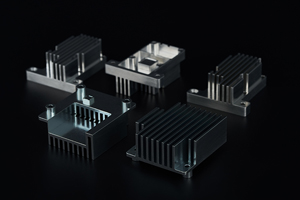

加工设备是实现加工精度的硬件基础,精密机械加工与普通机械加工在设备配置上有着明显的差异。普通机械加工常用的设备如普通车床、铣床、钻床等,它们结构相对简单,操作较为灵活,适用于多样化、小批量的生产任务。这些设备的精度主要依赖于机械传动部件的制造精度和操作人员的技能水平。然而,精密机械加工则需要配备高精度的加工设备,如高精度数控车床、磨床、电火花加工机床等。这些设备通常采用了先进的数控系统,能够实现对加工过程的精确控制。同时,在设备的制造材料、结构设计以及运动部件的精度上都有更高的要求,以减少加工过程中的热变形、振动等因素对精度的影响。例如,高精度磨床的砂轮主轴采用空气静压轴承,其回转精度可以达到 0.1 微米以内,能够实现对工件表面的超精密磨削。

加工工艺的复杂程度

加工工艺是将原材料转化为合格零部件的方法和流程,精密机械加工与普通机械加工在工艺选择和实施上也存在很大区别。普通机械加工工艺相对较为常规,一般包括车削、铣削、钻孔、镗孔等基本工艺,这些工艺经过长期的发展和实践,已经形成了较为成熟的操作规范和参数体系,操作人员经过一定时间的培训即可熟练掌握。而精密机械加工为了达到高精度的要求,往往需要采用更为复杂和精细的加工工艺。例如,在超精密加工中,常采用的单点金刚石车削工艺,通过使用高硬度、高耐磨性的金刚石刀具,在极低的切削速度和进给量下进行切削,能够实现对有色金属材料的纳米级精度加工。此外,精密机械加工还常常需要结合特种加工工艺,如电火花加工、电解加工、激光加工等,这些工艺能够解决传统机械加工难以处理的材料和形状问题,进一步拓展了精密加工的应用范围。

人员技能要求的高低之分

无论是精密机械加工还是普通机械加工,操作人员的技能水平都对加工质量有着重要影响,但两者对人员技能的要求程度有所不同。普通机械加工对操作人员的要求主要体现在对基本加工工艺的掌握和操作经验的积累上。操作人员需要熟悉各类普通加工设备的操作方法,能够根据图纸要求选择合适的刀具、切削参数等,通过熟练的手动操作来完成加工任务。而精密机械加工由于其高精度、复杂工艺的特点,对操作人员的要求更为严格。操作人员不仅需要具备扎实的机械加工基础知识,熟悉各类精密加工设备的操作和维护,还需要掌握先进的数控编程技术、测量技术以及误差分析与补偿方法。此外,精密机械加工对操作人员的耐心、细心和责任心也有较高要求,因为在加工过程中任何一个微小的失误都可能导致产品报废。例如,在进行高精度磨削加工时,操作人员需要时刻关注磨削力、磨削温度等参数的变化,根据实际情况及时调整加工参数,以确保工件的加工精度和表面质量。

应用领域的不同侧重

由于加工精度、设备、工艺和人员技能等方面的差异,精密机械加工与普通机械加工在应用领域上也各有侧重。普通机械加工广泛应用于一般机械制造、建筑机械、农业机械等行业,这些行业对零部件的精度要求相对较低,但对产品的成本和生产效率较为关注。例如,建筑机械中的起重机、挖掘机等设备的大部分零部件,通过普通机械加工即可满足使用要求,而且普通机械加工的低成本和高生产效率能够有效降低产品的制造成本,提高企业的市场竞争力。而精密机械加工主要应用于对产品性能和质量要求极高的领域,如航空航天、电子信息、医疗器械、光学仪器等。在航空航天领域,飞机发动机的涡轮叶片、航空轴承等关键零部件需要精密机械加工来保证其高精度和高可靠性,以确保飞机在飞行过程中的安全。在电子信息领域,芯片制造过程中的光刻、蚀刻等工艺都属于精密机械加工范畴,高精度的加工能够实现芯片的高集成度和高性能。

精密机械加工与普通机械加工在加工精度、加工设备、加工工艺、人员技能要求和应用领域等方面存在明显的区别。企业在选择加工方式时,应根据产品的精度要求、生产批量、成本预算等因素综合考虑,合理选择合适的加工方式,以实现产品质量和经济效益的最大化。随着制造业的不断发展和技术的进步,精密机械加工与普通机械加工的界限也在逐渐模糊,普通机械加工在不断提高精度和效率,精密机械加工也在降低成本和扩大应用范围,两者相互促进、共同发展,为现代制造业的发展提供了有力支撑。