在医疗技术飞速发展的当下,医疗设备的精密度与可靠性成为衡量其性能的关键指标。这背后,医疗设备零件加工厂所采用的精密机械加工工艺发挥着决定性作用。精密机械加工工艺凭借其高精度、高稳定性等特性,为制造复杂且精准的医疗设备零部件提供了坚实保障。

医疗设备对精密机械加工工艺的严苛要求

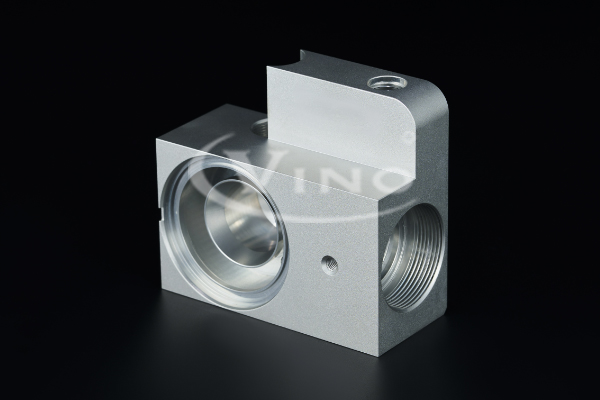

医疗设备种类繁多,从诊断设备到治疗器械,无一不对零件的精度有着极高要求。以CT扫描仪的核心零部件为例,其尺寸精度需控制在微米级,形状精度更是要求达到亚微米级。这是因为精准的零件尺寸与形状,能确保设备在运行过程中,对人体内部结构进行高分辨率成像,为医生提供准确的诊断依据。在治疗器械方面,如心脏搭桥手术中使用的血管吻合器,其关键零件的精度直接关系到手术的成功率与患者的术后恢复情况。微小的尺寸偏差都可能导致器械无法准确操作,影响治疗效果。

生物相容性也是医疗设备零件加工不可忽视的重要因素。植入式医疗器械,像人工关节、心脏起搏器等,需长期与人体组织、血液接触。这就要求所使用的材料不仅要具备良好的机械性能,还必须满足生物相容性标准。在加工过程中,通过精密的表面处理工艺,使零件表面光滑、无杂质,以降低人体对植入物的排异反应,确保患者的安全与健康。

此外,医疗设备的可靠性与稳定性至关重要。在长期、高强度的使用过程中,设备不能出现故障。因此,医疗设备零件需要具备极高的质量稳定性,这就对精密机械加工工艺的一致性提出了严格要求。每一个生产批次的零件,都必须保证尺寸精度、表面质量等关键指标的高度一致,以确保设备在不同环境下都能稳定运行。

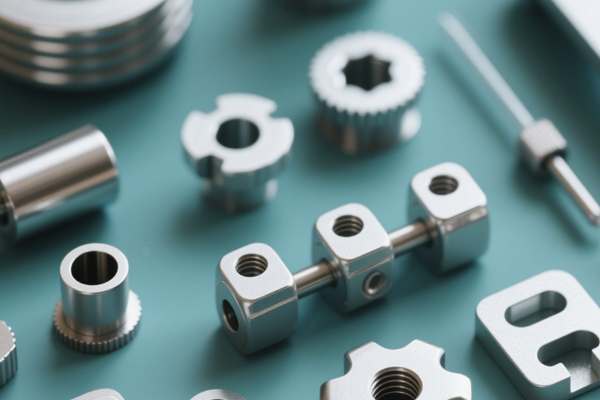

精密机械加工工艺的关键技术

# 超精密切削加工

超精密切削加工是实现高精度零件制造的重要手段。在医疗设备零件加工中,常采用单点金刚石切削技术。这种技术利用高硬度的金刚石刀具,在超精密机床上进行切削加工。其切削深度可精确控制在纳米级别,能够加工出表面粗糙度极低的零件。例如,在制造眼科手术用的微型镜片时,通过超精密切削加工,可使镜片表面达到光学级别的平整度,确保光线在镜片中传播时的高清晰度,为眼科手术的精准实施提供保障。

# 电火花加工

电火花加工对于加工复杂形状的医疗设备零件具有独特优势。它利用放电腐蚀原理,通过电极与工件之间的脉冲放电,将工件材料逐渐蚀除。在加工一些具有细微内孔、异形槽的零件时,传统的切削加工方法难以实现,而电火花加工则可轻松应对。比如,在制造医疗器械的微小过滤器时,其复杂的内部流道结构通过电火花加工能够精确成型,满足设备对流体过滤的特殊要求。

# 激光加工

激光加工以其高能量密度、非接触式加工的特点,在医疗设备零件加工领域得到广泛应用。激光切割可实现对各种材料的高精度切割,切割边缘质量高、热影响区小。在加工医用不锈钢薄板零件时,激光切割能够快速、准确地切割出复杂的轮廓形状,且不会对材料的性能造成明显影响。激光焊接也是医疗设备制造中的关键技术,可用于连接微小零件,焊缝强度高、密封性好,特别适用于对气密性要求严格的医疗设备部件,如注射器、输液泵等的制造。

# 微机电系统(MEMS)加工技术

MEMS加工技术是制造微小尺寸、高性能医疗设备零件的前沿技术。它融合了微电子技术与微机械加工技术,能够在微小的芯片上制造出复杂的机械结构。在制造微型传感器、微流体芯片等医疗设备零件时,MEMS加工技术发挥着重要作用。例如,血糖监测仪中的微传感器,通过MEMS加工技术制造而成,具有体积小、灵敏度高、响应速度快等优点,能够准确检测人体血液中的葡萄糖含量,为糖尿病患者的日常监测提供便利。

精密机械加工工艺的质量控制与保障

在医疗设备零件加工厂,质量控制贯穿于整个精密机械加工过程。从原材料的采购开始,就进行严格的质量把关。对于金属材料,如常用的不锈钢、钛合金等,要对其化学成分、物理性能进行全面检测,确保材料符合医疗行业标准。每一批次的原材料都需附带详细的质量证明文件,并建立完善的材料追溯体系,以便在后续加工过程中出现问题时,能够快速溯源。

在加工过程中,采用先进的检测设备与技术对零件进行实时监测。三坐标测量仪是常用的尺寸精度检测设备,它能够对零件的三维尺寸进行精确测量,确保零件的尺寸公差控制在设计要求范围内。对于表面质量的检测,利用显微镜、轮廓仪等设备,对零件表面的粗糙度、微观缺陷等进行检查。同时,通过建立统计过程控制(SPC)系统,对加工过程中的关键参数进行实时监控与分析,一旦发现参数出现异常波动,及时调整加工工艺,确保加工过程的稳定性与产品质量的一致性。

此外,建立完善的质量管理体系也是保障精密机械加工工艺质量的关键。医疗设备零件加工厂需遵循国际通行的质量管理标准,如ISO 13485医疗器械质量管理体系。从工艺设计、生产操作到产品检验、售后服务,每一个环节都制定详细的质量控制流程与标准,明确各部门与人员的职责,确保整个生产过程的规范化、标准化,从而生产出高质量的医疗设备零件,为医疗设备的可靠性与安全性提供有力支撑。