在航空航天领域,零件精度是决定飞行器性能与安全性的核心要素。从万米高空翱翔的大型客机,到穿梭于复杂环境的无人机,其零件制造正经历从“能用”到“极致”的蜕变。精密机械加工技术的持续革新,如同为飞机与无人机零件精度装上强劲的“升级引擎”,推动航空制造迈向更高精度、更高可靠性的新台阶。

一、先进加工技术:打破精度“天花板”

1. 数控加工技术的“微米级”把控

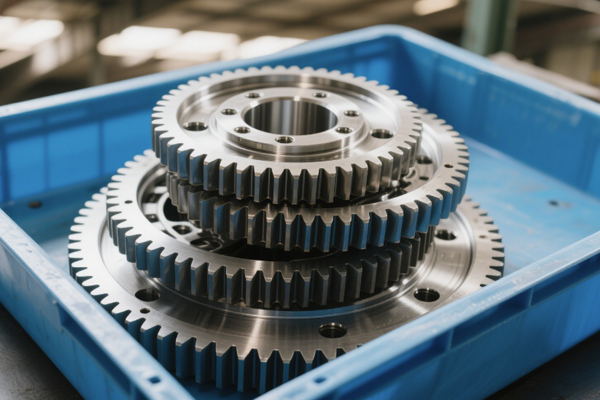

数控加工技术(CNC)是提升航空零件精度的主力军。在飞机机翼结构件加工中,五轴联动数控机床可同时控制五个坐标轴协同运动,通过计算机程序精确规划刀具路径,实现对复杂曲面的高精度铣削。以某型号飞机的机翼梁加工为例,传统加工方式误差可能在±0.1mm,而采用五轴数控加工后,误差能控制在±0.01mm以内,精度提升了一个数量级。

对于无人机零件,数控加工同样发挥着关键作用。无人机的螺旋桨、电机轴等零件对动平衡和尺寸精度要求极高。通过数控车床和数控磨床的配合,可将螺旋桨叶片的厚度误差控制在微米级,确保无人机飞行时的稳定性和效率。

2. 特种加工技术的“微观级”突破

特种加工技术为航空零件的精密制造开辟了新路径。电火花加工技术利用脉冲放电腐蚀原理,能够加工出传统机械加工难以实现的微小结构。在飞机发动机喷油嘴加工中,电火花加工可制作出直径仅为0.1mm且形状复杂的喷孔,使燃油雾化效果更好,提高发动机燃烧效率。

激光加工技术在无人机零件加工中也大显身手。无人机的轻量化结构件常采用复合材料,激光切割技术凭借高能量密度的激光束,能够实现无接触、高精度切割,切口宽度仅为0.1 - 0.2mm,且热影响区极小,保证了复合材料零件的性能不受影响。

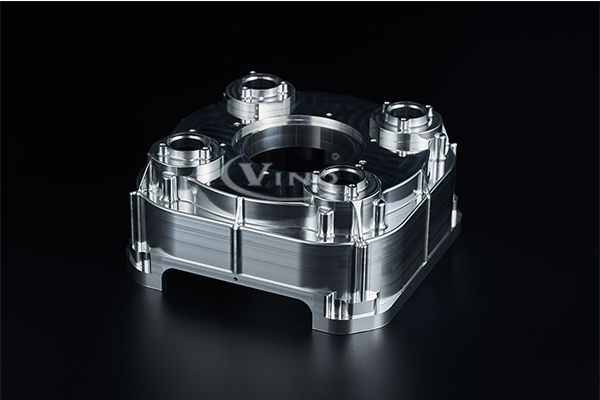

3. 超精密加工技术的“纳米级”探索

超精密加工技术将航空零件精度推向了极致。超精密磨削技术可使飞机轴承的表面粗糙度达到Ra0.01μm以下,有效降低摩擦阻力,提高轴承使用寿命。在无人机光学镜头制造中,超精密研磨和抛光技术能够使镜头表面的面形误差控制在纳米级,确保拍摄画面的清晰度和成像质量。

二、精度提升:赋能飞行器性能飞跃

1. 飞机:安全性与经济性双提升

飞机零件精度的提高,直接增强了飞行安全性。以飞机起落架为例,精密加工确保了其关键部件的尺寸精度和配合精度,使起落架在承受巨大冲击力时,各零件间的受力更加均匀,降低了结构失效的风险。同时,高精度的发动机零件能够减少燃油消耗,提升燃烧效率。某航空公司数据显示,采用高精度加工的发动机后,每架飞机每年可节省燃油成本约100万元。

2. 无人机:灵活性与功能性再升级

对于无人机而言,零件精度的提升带来了性能的显著飞跃。高精度的飞控系统零件,使无人机的姿态控制更加精准,能够在复杂气流环境中保持稳定飞行。在测绘、巡检等任务中,高精度的传感器安装支架确保了传感器的安装位置准确无误,提高了数据采集的精度和可靠性。此外,轻量化且高精度的零件设计,让无人机的续航时间得以延长,负载能力进一步增强。

三、未来展望:精度永无止境

随着航空航天技术的飞速发展,对飞机和无人机零件精度的要求将不断提高。精密机械加工技术也将持续创新,向更高精度、更高效率的方向迈进。人工智能与数控加工的深度融合,将实现加工过程的智能优化;纳米加工技术的突破,有望将航空零件精度带入新的维度。

精密机械加工技术通过不断突破精度极限,为飞机和无人机的发展注入了强大动力。从零件精度的细微提升,到飞行器性能的巨大飞跃,这项技术正持续书写着航空制造领域的新篇章,为人类探索天空的梦想提供坚实支撑。