在航空制造领域,飞机零件的加工精度与质量直接决定飞机的安全性、可靠性与性能表现。随着科技的飞速发展,精密机械加工技术凭借其卓越的精度控制、高效生产能力,成为推动飞机零件加工迈向新高度的核心力量,为航空工业带来了革命性的变革。

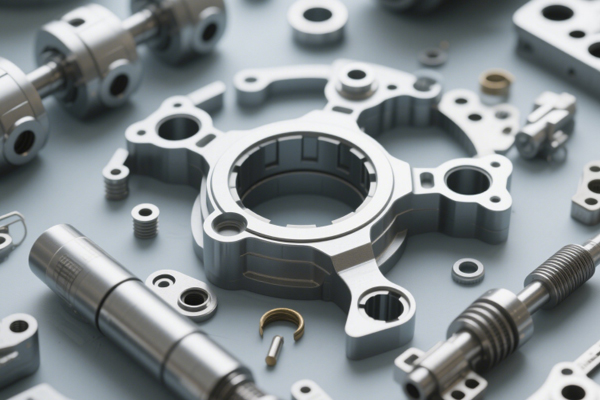

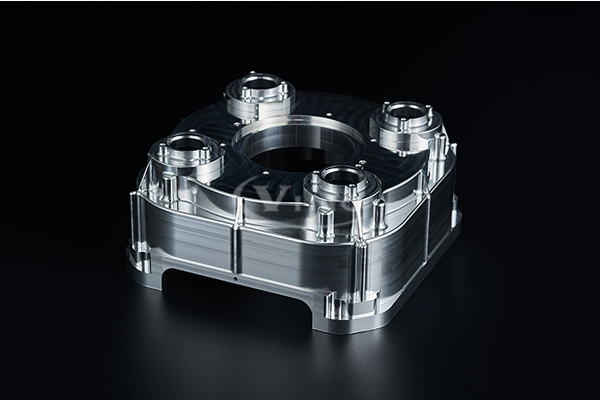

高精度加工保障零件质量飞机发动机叶片、机翼大梁等关键零件对精度要求极高,误差需控制在微米甚至纳米级别。精密机械加工通过先进的数控加工中心、五轴联动加工技术,能够实现复杂曲面零件的高精度加工。以航空发动机涡轮叶片为例,其形状复杂,需承受高温、高压与高速气流冲击,传统加工方式难以满足精度需求。而借助精密机械加工,通过计算机辅助设计(CAD)与制造(CAM)系统,可精确控制刀具路径,确保叶片型面误差极小,提升发动机的燃烧效率与稳定性,进而延长发动机使用寿命,降低维护成本。同时,高精度加工能保证零件之间的紧密配合,减少装配间隙,避免因零件松动引发的飞行安全隐患,为飞机的安全飞行筑牢根基。

高效生产提升制造效率航空制造业面临着巨大的生产压力,缩短零件加工周期、提高生产效率至关重要。精密机械加工集成自动化、智能化技术,显著提升加工效率。自动化生产线可实现 24 小时不间断生产,减少人工干预带来的时间损耗与操作误差;智能化加工系统能实时监测加工状态,根据零件材料、加工要求自动调整切削参数,优化加工流程。例如,在飞机起落架零件加工中,精密加工设备可同时完成多道工序,相比传统的分步加工模式,生产周期大幅缩短。此外,精密加工技术还能通过一次装夹完成多面加工,避免多次装夹带来的定位误差,在提高效率的同时保证加工精度,满足航空工业对零件快速交付的需求。

新材料加工拓展应用边界航空工业不断探索新型材料以提升飞机性能,如钛合金、复合材料等,这些材料具有高强度、低密度、耐高温等特性,但加工难度极大。精密机械加工技术通过研发专用刀具、优化加工工艺,成功攻克新材料加工难题。针对钛合金材料的高硬度与低导热性,采用高速铣削、超声振动加工等新工艺,有效降低切削力,减少刀具磨损,提高加工表面质量;在复合材料加工方面,运用水射流切割、激光切割等非传统加工方法,避免材料分层、撕裂等缺陷,确保零件质量。新材料在精密机械加工的助力下得以广泛应用于飞机制造,使得飞机重量减轻、燃油效率提高,进一步提升飞机的综合性能与市场竞争力。

推动航空制造技术创新精密机械加工技术的发展不仅直接提升飞机零件加工水平,还带动了航空制造相关技术的创新。为满足更高精度的加工需求,加工设备不断向高刚性、高动态性能方向发展,新型传感器、伺服驱动系统等关键技术持续突破;同时,加工工艺研究也不断深入,微纳加工、增材制造与精密加工相结合等新技术、新工艺不断涌现,为航空零件加工提供更多解决方案。此外,精密机械加工技术还促进了航空制造产业链的协同发展,从原材料供应商到零部件制造商,再到整机装配企业,各环节都在技术进步的驱动下实现升级,共同推动航空工业向更高水平迈进。

从精度保障到效率提升,从新材料应用到技术创新,精密机械加工已成为飞机零件加工不可或缺的核心技术。在未来,随着人工智能、大数据等新兴技术与精密机械加工的深度融合,其将继续在航空制造领域发挥关键作用,助力飞机性能不断提升,推动航空工业迈向更广阔的蓝天。