在万米高空平稳飞行的飞机,其每一次安全起降的背后,都离不开精密机械加工技术为飞机零件注入的可靠 “灵魂”。从发动机叶片到机身框架,从起落架关键部件到航空仪表零件,这些零件的精度与可靠性直接决定着飞机的性能与安全。精密机械加工,作为现代航空制造业的核心技术,以微米甚至纳米级的精度,将设计图纸上的构想转化为能承受极端环境考验的优质零件,为航空工业的发展筑牢根基。

精密机械加工:航空制造的核心支柱

飞机在飞行过程中,需要承受剧烈的气压变化、高温高压、高速气流冲击等复杂工况。这要求飞机零件必须具备极高的强度、稳定性和精准度。以航空发动机为例,其叶片不仅要在高温燃气的冲刷下保持结构完整,还需维持精确的空气动力学外形,以确保发动机的高效运转。若叶片的加工精度存在细微偏差,可能导致气流紊乱,降低发动机效率,甚至引发严重故障。精密机械加工通过先进的加工工艺和设备,能够将零件尺寸误差控制在极小范围内,保障零件的尺寸精度、形位精度和表面质量,使飞机零件满足严苛的航空标准。

关键技术:成就飞机零件的卓越性能

超精密加工技术

超精密加工技术能够实现亚微米级甚至纳米级的加工精度,常用于制造航空发动机的关键零件、高精度航空轴承等。其中,单点金刚石车削技术通过使用高硬度的金刚石刀具,可对铝合金、铜合金等材料进行镜面加工,使零件表面粗糙度达到纳米级别,极大减少零件表面的摩擦阻力和气流干扰;而精密磨削技术则适用于硬度较高的金属材料,通过高精度的磨床和砂轮,对零件进行微量去除加工,确保零件的尺寸精度和表面质量。

特种加工技术

对于一些具有复杂结构或特殊材料的飞机零件,传统加工方法难以满足要求,特种加工技术便发挥了重要作用。例如,电火花加工利用脉冲放电产生的高温,对导电材料进行蚀除加工,可用于制造航空发动机的涡轮叶片冷却孔、航空模具的复杂型腔等;激光加工则凭借高能量密度的激光束,实现对材料的切割、焊接和表面处理,在飞机钛合金结构件的加工中应用广泛,能够有效避免传统加工方式带来的热变形问题。

从图纸到零件:精密加工的严谨流程

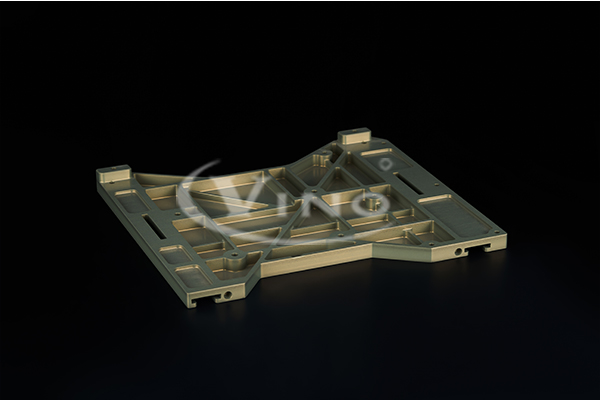

飞机零件的精密机械加工是一个系统且严谨的过程。首先,工程师会根据飞机的设计要求,利用计算机辅助设计(CAD)软件进行零件的三维建模,精确确定零件的几何形状、尺寸和技术参数。随后,通过计算机辅助制造(CAM)软件将设计模型转化为加工指令,规划刀具路径和加工工艺参数。在加工环节,操作人员使用高精度的数控机床,严格按照加工指令对原材料进行切削、磨削、成型等加工操作。加工完成后,还需运用三坐标测量仪、光学显微镜等先进检测设备,对零件的尺寸精度、形位公差、表面质量等进行全方位检测,确保零件符合设计要求。任何一个环节出现偏差,都可能导致整个零件报废,可见精密加工流程对细节把控的严格程度。

案例见证:精密加工的卓越成果

在 C919 大型客机的研制过程中,精密机械加工技术发挥了至关重要的作用。其机身框架采用的高强度铝合金材料,通过精密数控加工中心进行铣削加工,将框架的结构尺寸精度控制在 ±0.05 毫米以内,确保了机身结构的稳定性和轻量化。而航空发动机的涡轮盘,作为发动机的核心部件之一,承受着高温、高压和高速旋转的复杂载荷,采用了粉末冶金锻造结合精密数控加工的工艺,使涡轮盘的内部组织均匀,尺寸精度达到微米级,有效提升了发动机的可靠性和使用寿命。正是这些精密加工的零件,共同构成了 C919 安全、高效飞行的坚实基础。

从航空工业诞生至今,精密机械加工技术始终与飞机制造紧密相连、共同发展。随着航空科技对飞机性能要求的不断提高,精密机械加工技术也在持续创新突破。未来,随着智能制造、人工智能等技术的深度融合,精密机械加工将为飞机零件赋予更强大的 “灵魂”,推动航空工业迈向更高的发展阶段,助力人类在蓝天之上飞得更远、更安全。