在现代制造业中,精密机械加工以其高精度、高复杂性的特点,成为众多高端产品制造的关键环节。从航空航天零部件到精密仪器核心组件,产品性能的优劣在很大程度上取决于加工质量。因此,严格且有效的质量控制至关重要,以下将详细阐述精密机械加工质量控制过程中需要重点关注的方面。

一、原材料质量把控

(一)严格筛选供应商

原材料的质量是决定精密机械加工成品质量的基础。企业应建立严格的供应商筛选机制,优先选择具备良好信誉、完善质量管控体系的供应商。对供应商的生产能力、技术水平、质量认证(如 ISO 质量管理体系认证)等方面进行全面评估,确保其能够稳定供应符合质量标准的原材料。例如,对于航空航天领域使用的金属材料,供应商需提供完整的材料成分分析报告、力学性能检测报告等,以证明材料的可靠性。

(二)加强原材料检验

原材料进厂后,必须进行严格的检验。采用多种检测手段,如光谱分析检测金属材料的化学成分,拉伸试验、硬度测试等检测材料的力学性能,无损检测(如超声波检测、X 射线检测)检查材料内部是否存在缺陷。对于不符合质量要求的原材料,坚决予以退货处理,从源头上杜绝因原材料问题导致的加工质量缺陷。同时,建立原材料检验记录档案,详细记录每一批次原材料的检验情况,便于后续追溯和质量分析。

二、加工设备管理与维护

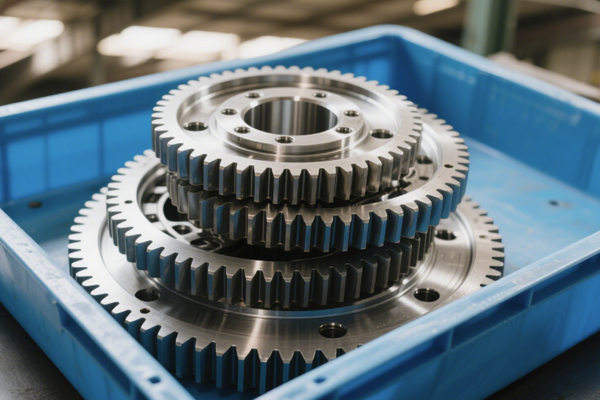

(一)选择合适的加工设备

根据精密机械加工的工艺要求和零件精度等级,选择精度高、稳定性好的加工设备。例如,对于微米级甚至纳米级精度的零件加工,需选用高精度的数控机床、超精密加工设备等。同时,要考虑设备的加工能力与加工零件的匹配性,包括设备的加工范围、主轴转速、进给精度等参数,确保设备能够满足加工需求,避免因设备性能不足导致加工质量下降。

(二)定期维护与校准设备

加工设备的精度和性能会随着使用时间而发生变化,因此需要制定科学合理的设备维护计划。定期对设备的机械部件进行润滑、紧固,检查导轨、丝杆等关键部位的磨损情况,及时更换磨损严重的零部件。同时,按照规定的周期对设备进行精度校准,使用专业的校准工具和仪器,如激光干涉仪校准机床的定位精度,确保设备始终保持良好的运行状态和加工精度。此外,建立设备运行档案,记录设备的使用时间、维护情况、故障处理等信息,为设备的管理和维护提供依据。

三、加工工艺优化

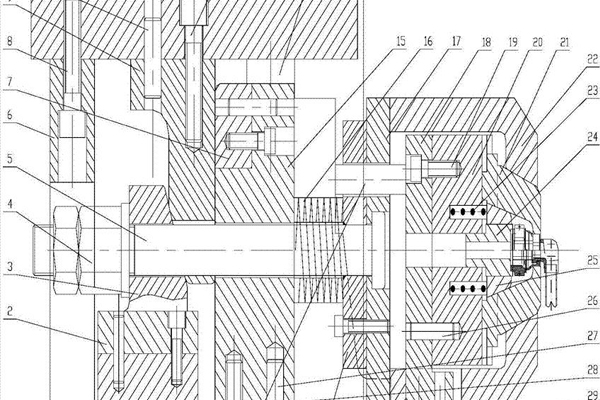

(一)合理制定加工工艺方案

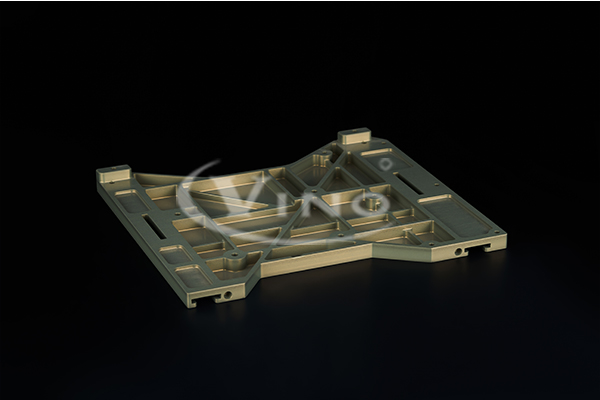

加工工艺方案是精密机械加工的核心指导文件,直接影响加工质量。在制定工艺方案时,要充分考虑零件的结构特点、材料性能、加工精度要求等因素,合理安排加工工序和加工方法。例如,对于薄壁类零件,为了避免加工过程中的变形,应采用多次分层切削、减小切削力的加工方法;对于复杂曲面零件,可采用数控编程加工,通过优化刀具路径,提高加工表面质量。同时,要对工艺方案进行可行性分析和优化,通过模拟加工、工艺试验等手段,验证工艺方案的合理性,不断改进和完善工艺方案。

(二)严格控制工艺参数

工艺参数的准确设定是保证加工质量的关键。在加工过程中,要严格控制切削速度、进给量、切削深度等工艺参数。不同的材料和加工要求对应着不同的最佳工艺参数,例如,加工硬度较高的材料时,应适当降低切削速度,增大切削深度;加工脆性材料时,要减小进给量,防止材料崩裂。同时,要根据加工过程中的实际情况,如刀具磨损情况、工件表面质量等,及时调整工艺参数,确保加工过程的稳定性和加工质量的一致性。

四、人员管理与培训

(一)提高操作人员技能水平

操作人员是精密机械加工的直接执行者,其技能水平和操作经验对加工质量有着重要影响。企业应加强对操作人员的技能培训,定期组织专业技能课程,包括加工设备的操作方法、加工工艺知识、质量控制要点等内容。通过理论学习与实际操作相结合的方式,提高操作人员的技术水平和解决实际问题的能力。同时,鼓励操作人员参加行业技能竞赛和培训交流活动,不断学习和掌握新的加工技术和工艺方法。

(二)强化质量意识与责任心

除了技能培训,还要加强对操作人员质量意识和责任心的培养。通过质量教育活动、质量案例分析等方式,让操作人员深刻认识到质量控制的重要性,树立 “质量第一” 的观念。建立健全质量考核制度,将加工质量与操作人员的绩效挂钩,对加工质量优秀的人员给予奖励,对出现质量问题的人员进行相应的处罚,促使操作人员严格遵守操作规程,认真做好每一个加工环节,确保加工质量。

五、加工过程质量监控

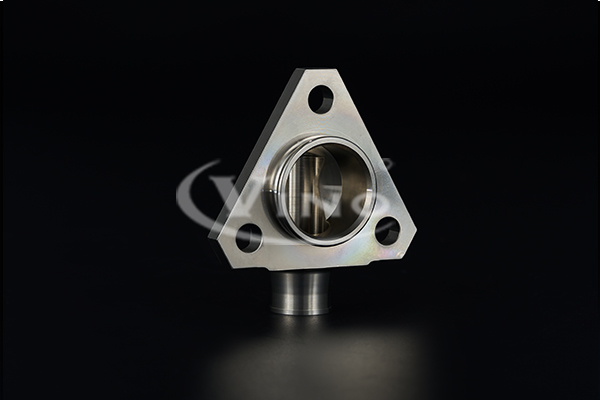

(一)实施首件检验与过程检验

首件检验是在每批零件开始加工时,对第一个加工零件进行全面检验,通过与设计图纸和工艺要求进行对比,检查加工工艺方案和工艺参数的合理性,及时发现并纠正加工过程中的问题,避免批量不合格品的产生。在加工过程中,还要进行定期的过程检验,采用抽检或全检的方式,对加工中的零件进行尺寸精度、形状精度、表面质量等方面的检测,监控加工过程的稳定性,一旦发现质量异常,及时采取调整措施,确保加工质量符合要求。

(二)利用先进检测技术与设备

随着科技的发展,先进的检测技术和设备为精密机械加工质量控制提供了有力支持。例如,使用三坐标测量仪、激光干涉仪、表面粗糙度仪等高精度检测设备,能够快速、准确地检测零件的各项精度指标;采用无损检测技术,如超声波探伤、涡流探伤等,可检测零件内部的缺陷。通过实时采集检测数据,并利用数据分析软件进行处理和分析,及时发现加工过程中的质量趋势,为质量控制提供科学依据。