在当今加工制造行业的广阔版图中,精密机械加工宛如一颗璀璨的明珠,占据着举足轻重的地位。它以追求高精度、高质量的加工成果为核心目标,通过运用先进的设备、精湛的工艺以及专业的技术,为众多领域的发展提供了坚实有力的支撑。

支撑高端制造领域的核心力量

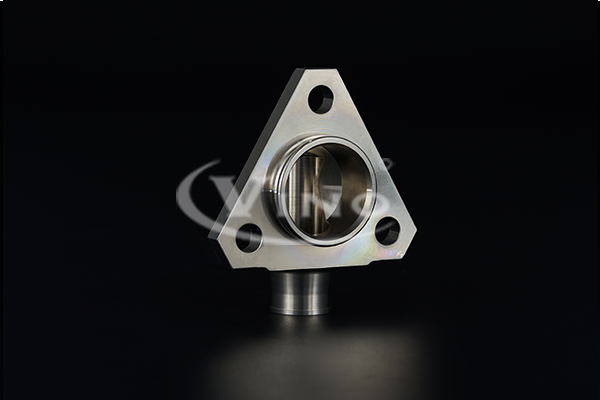

在航空航天领域,精密机械加工堪称制造核心零部件的基石。航空发动机叶片作为发动机的关键部件,需在高温、高压、高转速的极端环境下持续稳定工作。其复杂的曲面结构以及严苛到微米甚至纳米级别的尺寸精度要求,普通加工技术根本望尘莫及。而精密机械加工借助五轴联动加工、电火花加工等前沿工艺,能够将叶片的尺寸误差精准控制在极小范围内,同时使表面粗糙度达到极低水平。这不仅确保了叶片卓越的空气动力学性能,更赋予其强大的结构强度,进而大幅提升发动机的整体效率与可靠性。此外,卫星上的光学镜头、精密仪器零件等同样依赖精密机械加工实现高精度制造,为卫星在浩瀚太空中的稳定运行和精准探测提供坚实保障。

医疗设备领域同样离不开精密机械加工的有力支持。心脏支架、骨科植入物等直接关乎患者生命健康与生活质量的医疗器械,对尺寸精度和表面质量有着近乎苛刻的要求。精密机械加工技术能够依据患者独特的生理结构特点和个性化需求,定制出高度适配人体组织的植入物,有效减少排异反应的发生概率。不仅如此,CT 扫描仪、核磁共振仪等大型医疗设备中的精密机械部件,如高精度旋转轴、导轨等,通过精密加工确保了设备运行的高度稳定性和检测结果的准确性,为医生实现精准诊断与治疗提供了关键硬件支撑 。

推动产业升级的技术引擎

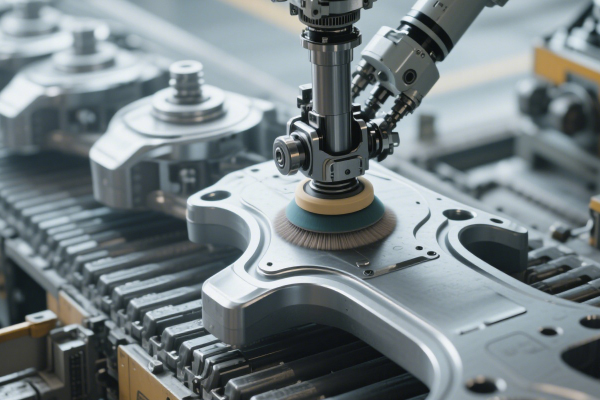

从加工工艺层面来看,精密机械加工不断推陈出新,引入诸多前沿技术。五轴联动加工技术宛如一把神奇的钥匙,打破了传统三轴加工的重重局限。它通过五个坐标轴的紧密协同运动,能够在一次装夹过程中完美完成复杂曲面、倒扣结构等各类复杂零件的加工任务,极大地减少了装夹次数,显著提高了加工精度与效率。电火花加工技术则另辟蹊径,巧妙利用脉冲放电原理,针对硬度极高、形状极为复杂的零件,如注塑模具中的微小异形孔、窄缝等特殊结构,通过精心设计的电极精确成型,成功攻克传统机械加工难以逾越的技术难题,充分满足复杂结构零件对精度的严苛要求。

在设备配置方面,精密机械加工企业纷纷配备高精度的数控加工中心、三坐标测量仪等先进设备。数控加工中心凭借其高精度主轴和高分辨率伺服系统,如同一位技艺精湛的工匠,在加工过程中始终保持稳定与精准,确保每一个加工细节都能达到预期标准。三坐标测量仪则宛如一位严格的质量把关者,可对零件进行全方位、无死角的检测,实时精准反馈加工误差,实现加工过程的闭环控制,为产品质量提供了双重保障。

面临挑战与未来展望

精密机械加工行业也并非一帆风顺,当前仍面临着诸多严峻挑战。一方面,对加工精度的极致追求始终是高悬在行业头顶的达摩克利斯之剑。在一些前沿领域,如半导体芯片制造,对加工精度的要求已迈入纳米时代,任何细微的尺寸偏差都可能导致芯片性能的大幅下降甚至报废。这就要求企业必须持续投入大量资源,不断攻克加工过程中的热变形、振动等干扰因素,以确保零件尺寸的精准度。另一方面,特殊材料的加工难题也亟待解决。随着科技的飞速发展,越来越多的高性能材料,如钛合金、高温合金等,被广泛应用于高端装备制造领域。然而,这些材料普遍具有硬度高、导热性差等特性,在加工过程中极易造成刀具的严重磨损,同时导致工件表面质量下降,极大地增加了加工难度。此外,复杂结构零件的加工同样给行业带来了巨大挑战。具有微小内孔、深槽等复杂结构的零件,常规加工方法往往力不从心,需要企业不断探索和应用特种加工技术,这无疑对企业的技术储备与创新能力提出了更高要求。

展望未来,随着科技的持续进步和市场需求的不断升级,精密机械加工行业将迎来更为广阔的发展空间。一方面,智能化制造将成为行业发展的重要趋势。通过引入人工智能、大数据、物联网等先进技术,实现加工过程的智能化控制和管理。例如,利用数字孪生技术,可在虚拟空间中对加工过程进行全方位预演,实时采集机床振动、温度、电流等数百个参数,构建精准的加工过程数字镜像,提前精准预警刀具磨损等潜在问题,预测准确率有望达到 90% 以上。同时,工业机器人与加工中心的深度协同作业,将逐步实现 “无人化” 精密加工单元的广泛落地,有效提升生产效率和产品质量。另一方面,绿色制造技术也将成为行业发展的新热点。随着全球对环境保护的日益重视,精密机械加工行业将积极探索绿色环保的加工方式。例如,干式切削技术通过采用低温空气冷却(温度可达 - 50℃)替代传统切削液,可实现废液排放的零污染,同时配合可降解刀具涂层(寿命提升 20%),完全符合欧盟 RoHS 3.0 指令等环保要求。此外,能量回收系统的集成应用,可使机床能耗降低 15% - 20%,有效推动行业向绿色可持续方向发展。