在航空领域,从微小零件到翱翔蓝天的飞机,精密机械加工起着决定性作用。每一架飞机都是人类智慧与精密工艺的结晶,其背后是无数精密零件的协同运作,而这一切都始于精密机械加工技术。

航空零件对精度的要求近乎苛刻。以飞机发动机叶片为例,作为发动机的核心部件,叶片的形状、尺寸精度以及表面质量,直接影响发动机的性能、效率和可靠性。在高温、高压、高转速的极端工作环境下,叶片必须具备极高的强度和稳定性。通过精密机械加工,叶片的尺寸精度可以控制在微米级,表面粗糙度达到极低水平,确保其在复杂工况下能够稳定运行,为发动机提供强大而稳定的动力输出。

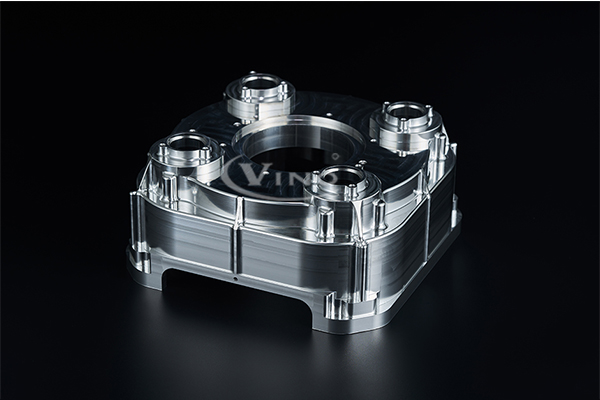

飞机结构件的加工同样面临诸多挑战。飞机机身的框架、机翼的大梁等大型结构件,不仅要承受巨大的载荷,还需尽可能减轻重量以提高燃油效率。这就要求在加工过程中,采用先进的工艺和设备,对高强度、轻量化的材料如钛合金、铝合金等进行精准加工。例如,在加工钛合金结构件时,由于钛合金材料的切削性能差、加工难度大,需要使用特殊的刀具和切削参数,通过精密铣削、钻孔等工艺,在保证结构件强度的同时,实现精确的尺寸控制和表面质量要求,以满足飞机整体结构的安全性和可靠性需求。

随着航空技术的不断发展,精密机械加工技术也在持续创新与升级。数控加工技术的广泛应用,极大地提高了加工精度和生产效率。通过计算机程序控制机床的运动轨迹,能够实现复杂零件的自动化加工,减少人为因素对加工精度的影响。多轴联动加工技术更是让航空零件的加工如虎添翼,能够在一次装夹中完成多个面和复杂曲面的加工,进一步提高了零件的加工精度和表面质量,同时也缩短了加工周期。

在航空零件的加工过程中,质量检测环节至关重要。为了确保每一个零件都符合严格的航空标准,先进的检测技术被广泛应用。例如,利用高精度的三坐标测量仪对零件的尺寸、形状进行精确测量,通过与设计模型的比对,及时发现并纠正加工误差;采用无损检测技术,如超声波检测、射线检测等,对零件内部的缺陷进行检测,保证零件在使用过程中的安全性。这些检测技术如同精密机械加工的 “眼睛”,为航空零件的质量保驾护航。

从精密加工的零件到最终组装成飞机,是一个复杂而精细的系统工程。在飞机总装过程中,各个精密制造的零件需要精准对接,实现毫米级甚至微米级的装配精度。这不仅考验着装配工人的技术水平,更依赖于先进的装配工艺和设备。例如,采用数字化装配技术,通过计算机模拟装配过程,提前规划零件的装配顺序和位置,利用自动化装配设备实现零件的精准定位和连接,确保飞机整体结构的完整性和稳定性。

在航空领域,精密机械加工技术是推动航空工业发展的核心力量。从零件的精密制造到飞机的最终组装,每一个环节都离不开精密机械加工的支撑。随着科技的不断进步,精密机械加工技术也将持续创新,为航空工业带来更多的突破与可能,助力人类在蓝天之上飞得更高、更远、更安全。未来,我们有理由期待,在精密机械加工技术的推动下,航空领域将迎来更加辉煌的发展,为人类探索天空的梦想插上更加坚实有力的翅膀。