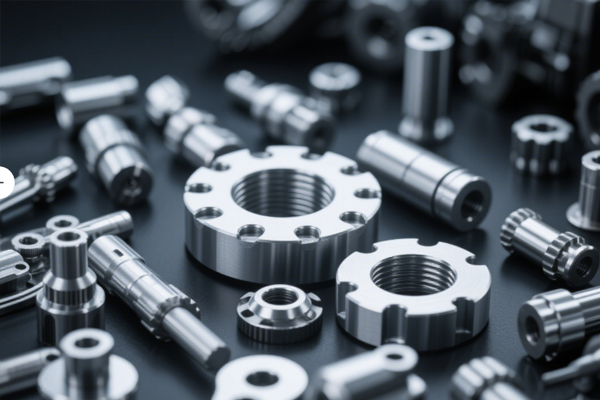

在现代制造业中,精密模具作为产品成型的核心装备,其零件表面质量直接决定了最终产品的精度、外观及使用寿命。尤其是注塑模具型腔、冲压模具刃口这类关键部件,不仅需满足严格的尺寸公差要求,还对表面粗糙度、平整度有着极高标准。超精密抛光工艺作为提升精密模具零件表面质量的核心环节,通过不断优化技术手段与工艺参数,正为模具行业的高质量发展提供关键支撑。

超精密抛光工艺是指通过物理、化学或机械化学复合作用,去除模具零件表面微小余量,使表面粗糙度控制在 Ra 0.01 μm 以下,同时保证表面无划痕、无应力损伤的先进加工技术。针对不同类型的精密模具零件,需采用差异化的抛光工艺方案。对于注塑模具型腔,由于其直接与熔融塑料接触,表面光滑度会影响塑料的流动填充及成品脱模效果,常用的抛光工艺包括机械抛光、化学机械抛光(CMP)与离子束抛光。机械抛光借助金刚石砂轮、立方氮化硼磨头进行精细打磨,通过逐步降低磨料粒度(从 800# 逐步过渡至 10000#),实现表面粗糙度的逐级降低,适用于型腔复杂曲面的初步抛光;化学机械抛光则结合化学腐蚀与机械研磨的双重作用,利用专用抛光液(如含有纳米级二氧化硅颗粒的碱性溶液)与抛光垫的相对运动,在零件表面形成软化层并快速去除,可将表面粗糙度降至 Ra 0.005 μm 以下,且能有效消除机械抛光留下的亚表面损伤;离子束抛光作为一种无接触式抛光技术,通过高能离子束轰击零件表面,精确去除原子级别的材料,尤其适合注塑模具型腔中高精度深腔、窄缝等复杂结构的最终抛光,确保表面精度达到纳米级。

而对于冲压模具刃口,其表面质量直接影响冲压件的剪切精度与刃口的耐用性,抛光工艺需在保证刃口锋利度的同时,避免产生崩边、卷刃等缺陷。常用的工艺为超声波抛光与电解抛光,超声波抛光利用高频振动(20 - 40 kHz)带动抛光工具与磨料(如碳化硅微粉)对刃口进行微量切削,既能去除刃口表面的毛刺与加工痕迹,又能通过控制振幅(通常为 10 - 25 μm)与抛光时间,精准保留刃口的几何形状;电解抛光则基于电化学阳极溶解原理,将冲压模具刃口作为阳极,在特定电解液(如磷酸 - 硫酸混合溶液)中,通过控制电流密度(10 - 30 A/dm²)与电解时间,使刃口表面的微观凸起部分优先溶解,形成平整、光滑的表面,同时在刃口表面形成钝化膜,提升其抗磨损与抗腐蚀能力。

要实现精密模具零件表面质量的显著提升,需从全流程把控关键环节,制定系统性的质量提升方案。在材料预处理阶段,需严格控制模具零件的原材料质量,选择纯度高、组织均匀的模具钢(如 P20 预硬型塑料模具钢、Cr12MoV 冷作模具钢),并通过真空退火、调质处理等工艺细化晶粒,减少材料内部的气孔、夹杂等缺陷,为后续抛光工艺奠定良好基础。若原材料存在严重的组织不均匀问题,会导致抛光过程中表面去除速率不一致,出现局部凹陷或划痕。

在抛光工艺参数优化方面,需根据模具零件的材料特性与表面质量要求,精准调整工艺参数。以化学机械抛光为例,抛光压力过大会导致抛光垫磨损加剧,产生表面划痕;压力过小则会降低抛光效率,难以达到预期粗糙度。通常需将抛光压力控制在 0.1 - 0.3 MPa,抛光转速设定为 50 - 100 r/min,同时根据抛光过程中表面质量的实时检测结果(如通过激光干涉仪测量表面平整度),动态调整抛光液的浓度与温度(一般控制在 20 - 25 ℃)。对于离子束抛光,需通过仿真模拟与实验验证,确定离子束的能量密度、扫描速度与扫描路径,避免因能量过高导致零件表面出现热损伤,或因扫描路径不合理产生表面波纹。

此外,抛光过程中的质量检测与管控至关重要。需采用高精度检测设备,如原子力显微镜(AFM)用于测量纳米级表面粗糙度,白光干涉仪用于检测表面平整度与轮廓精度,确保每一道抛光工序后的表面质量均符合设计要求。同时,建立完善的工艺档案,记录不同模具零件的抛光工艺参数、检测结果与异常处理方案,形成标准化的抛光工艺体系,为后续同类零件的加工提供参考依据。

精密模具零件的超精密抛光工艺与表面质量提升,是一项融合材料科学、机械工程与检测技术的系统工程。通过选择适配的抛光工艺、优化工艺参数并加强全流程质量管控,不仅能使模具零件表面粗糙度达到纳米级标准,还能显著提升模具的成型精度、使用寿命与抗磨损能力。在汽车、电子、医疗器械等对模具精度要求日益严苛的领域,超精密抛光技术将成为推动模具行业向高附加值、高精度方向发展的关键驱动力,为制造业的转型升级提供坚实保障。