在精密机械加工领域,随着航空航天、医疗器械、高端汽车等行业对零部件精度、复杂度、集成度要求的不断提升,传统三轴、四轴加工设备逐渐难以满足生产需求。五轴联动加工设备凭借 “多维度运动协同、高精度动态控制、复杂工件一次成型” 的核心优势,成为突破加工瓶颈、推动精密制造升级的关键装备。本文从五轴联动加工设备的技术特性出发,深入解析其在提升加工精度、突破复杂加工限制、优化生产效率、拓展应用边界等方面的核心作用,揭示其对精密机械加工行业的深远影响。

一、突破空间加工限制,实现复杂工件 “一次成型”

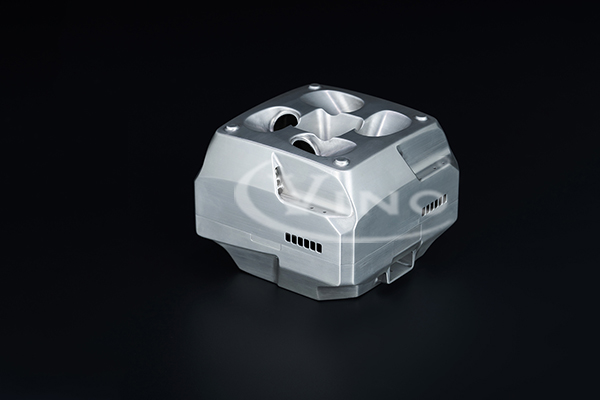

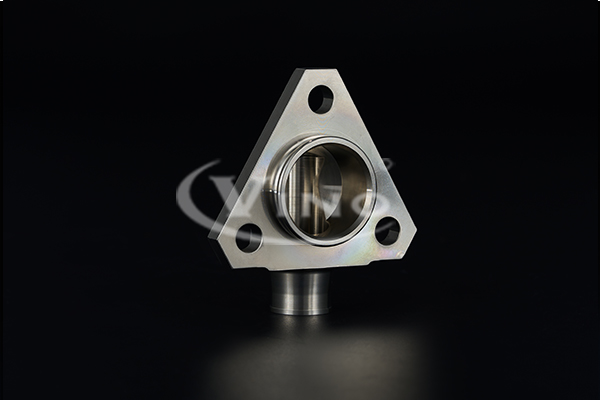

精密机械加工中,许多核心零部件(如航空发动机涡轮叶片、医疗器械人工关节、模具型腔)具有复杂的空间曲面、倾斜孔、异形结构,传统三轴加工设备(仅能实现 X、Y、Z 三个线性轴运动)需多次装夹调整才能完成加工,而五轴联动加工设备通过 “三个线性轴 + 两个旋转轴” 的协同运动,可突破空间加工限制,实现复杂工件的 “一次装夹、全面加工”,从根本上解决传统加工的痛点。

以航空发动机涡轮叶片为例,其表面不仅有复杂的气动力曲面,还需加工多个倾斜角度的冷却孔(角度偏差需控制在 ±0.5° 以内),且叶片厚度极薄(最薄处仅 0.5mm),装夹次数过多易导致变形。五轴联动加工设备可通过旋转轴(A 轴、C 轴或 B 轴)实时调整工件姿态,使刀具始终以最优角度贴合曲面进行切削,同时精准加工倾斜冷却孔,无需多次拆卸装夹。数据显示,采用五轴联动加工涡轮叶片,装夹次数从传统三轴的 5-8 次减少至 1 次,加工周期缩短 40%-60%,且因装夹误差消除,叶片曲面精度可提升至 ±0.005mm,完全满足航空航天领域的严苛标准。

此外,对于具有 “多面体、交叉孔系” 的精密零部件(如高端机床主轴箱、医疗器械微创手术器械),五轴联动加工设备可通过多轴协同运动,在一次装夹中完成不同方向的平面、孔系、螺纹加工,避免传统加工中 “多次定位、反复校准” 导致的累积误差,确保零部件各特征之间的位置精度(如孔系同轴度、平面垂直度)控制在 0.003-0.008mm 范围内,大幅提升产品合格率。

二、优化切削路径与刀具姿态,极致提升加工精度

精密机械加工的核心诉求之一是 “微米级甚至纳米级精度控制”,而加工精度受刀具路径、切削力、热变形等多因素影响。五轴联动加工设备通过先进的数控系统(如西门子 840D sl、发那科 31i-B5)与动态精度补偿技术,可实时优化切削路径与刀具姿态,减少切削力波动和热变形,实现加工精度的极致突破。

从刀具路径优化来看,传统三轴加工复杂曲面时,需采用 “折线逼近” 的方式生成路径,易导致曲面表面粗糙度高(Ra 值通常在 1.6-3.2μm),后续需额外抛光处理;而五轴联动加工设备可通过 “样条曲线插补” 技术,生成连续平滑的切削路径,同时结合旋转轴调整工件角度,使刀具始终沿曲面切线方向切削,减少切削痕迹。以模具行业的光学镜片模具为例,采用五轴联动加工,模具型腔表面粗糙度可降至 Ra 0.1-0.4μm,无需后续抛光即可满足光学镜片的成型要求,不仅节省工序,还避免了抛光过程中模具尺寸的微小偏差。

在刀具姿态控制方面,五轴联动加工设备可通过 “刀具长度补偿”“刀尖半径补偿”“动态防干涉检测” 等功能,确保刀具在切削过程中始终保持稳定的切削角度和进给速度。例如,加工深腔模具或薄壁工件时,传统三轴加工易因刀具伸出过长导致 “颤振”,产生振纹并影响加工精度;而五轴联动加工可通过旋转轴调整工件与刀具的相对位置,缩短刀具伸出长度(从传统的 50-80mm 减少至 20-30mm),降低刀具刚度不足导致的颤振风险,使深腔底部的加工精度提升 30%-50%,薄壁工件的变形量控制在 0.002-0.005mm 以内。

此外,高端五轴联动加工设备还配备 “实时动态精度补偿系统”,通过光栅尺(分辨率达 0.0001mm)实时监测各轴运动位置,结合温度传感器(检测主轴、导轨温度变化),对热变形、机械间隙导致的误差进行实时补偿。例如,在长时间加工(如连续 24 小时加工大型精密模具)中,设备可通过补偿系统修正导轨热伸长(通常为 0.005-0.01mm/m)和主轴热变形误差,确保加工精度稳定在 ±0.002mm 以内,解决传统加工中 “精度随加工时间衰减” 的难题。

三、提升生产效率与材料利用率,降低制造成本

在精密机械加工中,“效率与成本平衡” 是企业核心考量,五轴联动加工设备通过 “减少工序、缩短辅助时间、提高材料利用率”,为企业实现降本增效提供关键支撑。

从生产工序优化来看,传统精密零部件加工需经过 “粗加工(三轴机床)→半精加工(四轴机床)→精加工(磨床)→抛光(手工或专用设备)” 等多道工序,工序间的转运、装夹调整需消耗大量时间;而五轴联动加工设备可集成 “粗加工、半精加工、精加工” 于一体,甚至可完成部分磨削、雕刻工序,大幅减少工序流转。以医疗器械领域的人工关节加工为例,采用五轴联动加工,可在一台设备上完成钛合金毛坯的粗铣、关节曲面精铣、孔系加工、表面纹理雕刻,工序数量从传统的 8-10 道减少至 3-4 道,生产周期缩短 50% 以上,同时减少了因工序流转导致的工件磕碰损伤风险。

在辅助时间缩短方面,五轴联动加工设备通常配备 “自动换刀系统(ATC)”“工件自动上下料装置”“刀具破损检测系统”,可实现 “无人化连续加工”。例如,高端五轴加工中心的自动换刀时间可控制在 1.5-3 秒,搭配机器人上下料,单台设备的有效加工时间占比从传统三轴的 60%-70% 提升至 85%-95%;同时,刀具破损检测系统可实时监测刀具磨损情况,避免因刀具失效导致的工件报废,降低不良品率。

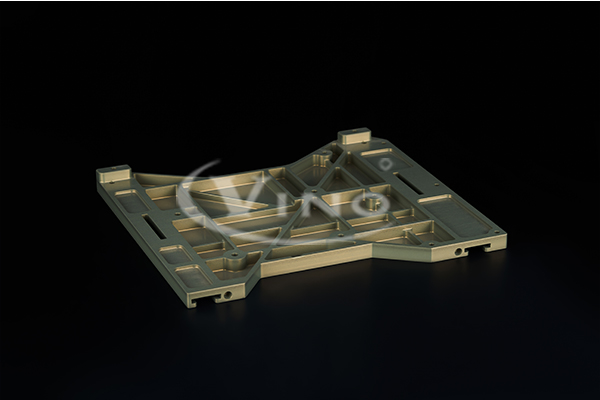

在材料利用率提升方面,五轴联动加工设备的 “精准切削” 特性可减少材料浪费。例如,加工航空航天领域的钛合金零部件(钛合金材料成本高昂,每吨可达数十万元),传统三轴加工因需预留较大加工余量(通常为 5-10mm)以应对多次装夹误差,材料利用率仅为 30%-40%;而五轴联动加工可精准控制加工余量(仅需 1-2mm),材料利用率提升至 60%-70%,单件零部件的材料成本可降低 30% 以上。

四、拓展精密加工应用边界,赋能高端制造创新

随着各行业对 “高精尖” 产品的需求升级,许多以往难以实现的加工需求(如超硬材料加工、微纳精度加工、大型复杂结构加工),在五轴联动加工设备的支撑下逐渐成为可能,推动精密制造领域的技术创新。

在超硬材料加工领域,陶瓷、碳化硅、金刚石等超硬材料(硬度可达 HRC 60 以上)因具有耐高温、耐腐蚀特性,被广泛应用于半导体、航空航天领域,但传统加工设备难以对其进行高效精密切削。五轴联动加工设备可搭配 “超硬刀具(如 CBN 立方氮化硼刀具)” 或 “超声振动切削系统”,通过多轴协同控制切削力和切削速度,实现超硬材料的精密加工。例如,加工半导体行业的碳化硅晶圆托盘(要求平面度≤0.002mm),五轴联动加工设备可通过超声振动切削,将加工效率提升 2-3 倍,同时保证托盘表面无崩边、裂纹,满足半导体制造的洁净度与精度要求。

在微纳精度加工领域,五轴联动加工设备与 “纳米级精度控制技术” 结合,可实现 “微米级成型、纳米级表面质量” 的加工。例如,在光学领域,五轴联动加工设备可加工直径小于 1mm 的微透镜阵列(透镜曲率半径误差≤0.001mm,表面粗糙度 Ra≤0.02μm),应用于手机摄像头、AR/VR 设备,提升光学成像效果;在微机电系统(MEMS)领域,五轴联动加工可制作复杂的微齿轮、微传感器结构,推动微型化设备的创新发展。

在大型复杂结构加工领域,大型五轴联动加工设备(如落地式五轴加工中心、龙门五轴加工中心)可加工长度超过 10 米、重量达数十吨的大型精密构件(如高铁转向架、大型船舶螺旋桨、风电主轴)。以大型船舶螺旋桨为例,其直径可达 5-10 米,叶片曲面复杂且需保证动平衡精度(不平衡量≤5g・cm),传统加工需分段制造后拼接,精度难以保证;而大型五轴联动加工设备可一次性完成整体加工,螺旋桨的动平衡精度提升 40%-50%,大幅降低船舶航行中的噪音与能耗。

五轴联动加工设备作为精密机械加工领域的 “核心装备”,不仅是提升加工精度、效率与材料利用率的关键工具,更是推动高端制造创新、拓展加工应用边界的重要支撑。随着数控技术、伺服驱动技术、精度补偿技术的不断升级,五轴联动加工设备将向 “更高精度(纳米级)、更高效率(高速切削)、更智能化(数字孪生、AI 自适应控制)” 方向发展,为航空航天、医疗器械、半导体、新能源等高端制造领域的升级提供更强动力,助力全球精密制造产业迈向新高度。