在激光刻字技术广泛应用于电子元器件、五金配件、医疗器械等领域的当下,“刻字精度” 已成为决定产品品质的核心指标。而激光刻字的精度控制,除依赖激光设备本身的性能外,更离不开精密机械加工的定位工装—— 这套用于固定、校准工件的专用设备,能将工件误差控制在微米级,确保激光束精准作用于预设位置,避免因工件偏移导致的刻字模糊、位置偏差等问题。本文将从设计原则、核心结构、应用场景及优化方向四个维度,解析激光刻字定位工装的技术要点,展现精密机械加工在其中的关键价值。

一、定位工装的设计原则:以 “精度” 为核心,兼顾适配性与稳定性

激光刻字定位工装的设计需围绕 “精准定位” 展开,同时满足不同工件的适配需求与长期使用的稳定性,核心遵循三大原则。第一,基准统一原则:工装的定位基准需与激光刻字系统的坐标基准完全重合(如以工装的 X 轴、Y 轴原点对应激光设备的运动原点),避免因基准偏差导致的累积误差(通常要求基准偏差≤0.005mm)。例如,在手机按键激光刻字中,工装需以按键的外形轮廓或预加工孔为基准,确保每次装夹后按键的中心与激光束中心偏差不超过 0.01mm。

第二,刚性与轻量化平衡原则:工装需具备足够刚性以抵抗装夹力与激光加工时的轻微振动(刚性不足会导致工件微量位移,影响刻字精度),但过度追求刚性会增加工装重量,影响激光设备的运动灵活性。因此,通常采用航空铝合金(如 6061-T6)经 CNC 精密铣削加工,在关键承重部位增加加强筋(筋厚 2-3mm,宽度 5-8mm),非承重部位采用镂空设计(镂空率≤30%),既保证刚性(形变误差≤0.002mm),又控制重量(单件工装重量通常≤5kg)。

第三,适配性与便捷性原则:针对多品种、小批量的激光刻字需求,工装需具备快速切换能力。例如,设计模块化定位组件 —— 通过更换不同规格的定位块(定位块与工装底座采用销钉定位,定位精度≤0.003mm),可适配直径 5-20mm 的圆形工件;或采用可调节顶针结构(顶针调节精度 0.001mm / 转),无需更换部件即可适配长度 10-50mm 的条形工件。同时,装夹过程需便捷,如采用气动夹紧装置(夹紧时间≤2 秒,夹紧力可调节范围 50-200N),避免人工装夹导致的力度不均问题。

二、核心结构解析:四大模块构建高精度定位体系

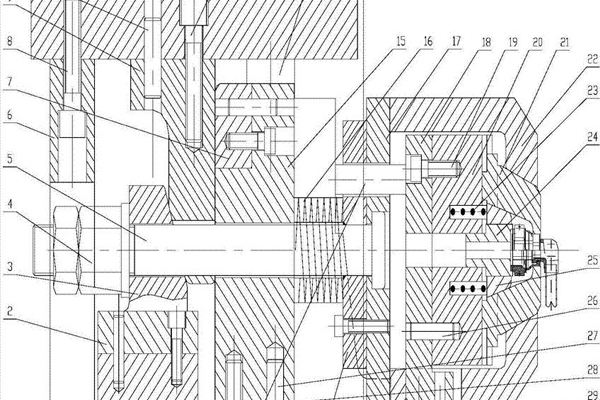

一套成熟的激光刻字定位工装,由定位模块、夹紧模块、校准模块与连接模块组成,各模块通过精密加工实现协同工作。定位模块是精度核心,常见结构包括 “面定位 + 孔定位” 组合 —— 以工件的平整端面为基准面(工装基准面的平面度≤0.001mm,粗糙度 Ra≤0.8μm),配合定位销(定位销直径公差控制在 g5 级,即 - 0.009mm 至 - 0.002mm)插入工件预加工孔,限制工件的 X、Y 轴平移与旋转自由度。对于无孔工件,则采用 V 型块定位(V 型块夹角通常为 90° 或 120°,工作面粗糙度 Ra≤0.4μm),通过两侧斜面实现对圆形或异形工件的自动对中(对中精度≤0.003mm)。

夹紧模块负责固定工件,需在不损伤工件表面的前提下提供稳定夹紧力。针对金属工件,常用弹性夹爪(夹爪材质为聚氨酯,硬度 50-60 Shore A),通过丝杠传动实现径向夹紧(夹紧范围可调节,重复定位精度≤0.002mm);针对脆性材料(如玻璃、陶瓷),则采用真空吸附装置(吸附压力控制在 - 0.06 至 - 0.08MPa),通过工装表面的微型吸附孔(孔径 0.5-1mm,孔间距 5-8mm)均匀吸附工件,避免机械夹紧导致的碎裂风险。

校准模块用于实时修正误差,确保长期加工精度。工装上需预留校准基准孔(孔径公差 H7 级,即 + 0.015mm 至 0mm),每次批量加工前,通过激光干涉仪检测基准孔与激光束的相对位置(检测精度≤0.001mm),若发现偏差,可通过工装底部的微调螺丝(X、Y 轴各 2 个,调节精度 0.001mm / 格)进行补偿。部分高端工装还集成位移传感器(分辨率 0.1μm),加工过程中实时监测工件位置,一旦超出公差范围(通常设定为 ±0.005mm),立即触发设备停机报警。

连接模块负责工装与激光设备的稳定对接,通常采用 “定位销 + 螺栓” 组合结构。工装底座的定位孔(与设备工作台的定位销配合,间隙≤0.002mm)确保工装安装时的位置精度,再通过 4-6 个高强度螺栓(如 M6 内六角螺栓,拧紧扭矩 8-10N・m)将工装固定在工作台上,避免加工过程中工装移位。同时,底座底部需安装减震垫(材质为丁腈橡胶,厚度 3-5mm),减少设备振动对工装的影响(振动传递率≤10%)。

三、典型应用场景:从电子元件到医疗器械的精度保障

不同行业的激光刻字需求,对定位工装的设计提出差异化要求,精密机械加工需针对性优化。在电子元件领域(如芯片引脚、电容外壳刻字),工件尺寸小(最小尺寸仅 2mm×1mm)、精度要求高(刻字位置偏差≤0.005mm),工装需采用微小型定位结构 —— 例如,通过光刻技术在不锈钢基板上加工微型定位槽(槽宽公差 ±0.001mm,深度公差 ±0.002mm),配合真空吸附固定工件,确保激光刻字时无位移。

在五金配件领域(如钥匙、阀门标识刻字),工件多为异形结构(如弧形钥匙、不规则阀门壳体),工装需采用仿形定位设计 —— 通过 3D 扫描获取工件外形数据,再用五轴 CNC 加工中心制作仿形定位块(仿形面与工件贴合度≥95%,间隙≤0.01mm),配合气动夹紧装置从两侧压紧工件,避免刻字过程中工件转动。例如,在汽车钥匙激光刻字中,仿形工装可将钥匙的定位误差控制在 0.008mm 以内,确保刻字图案与钥匙齿槽位置精准对应。

在医疗器械领域(如手术器械编号刻字),工件材质特殊(如钛合金、不锈钢)且表面要求高(无划痕、无变形),工装需兼顾精度与防护 —— 定位模块采用陶瓷材质(硬度 HRC85 以上,耐磨性好,无金属污染),夹紧模块采用硅胶夹爪(硬度 40 Shore A,避免划伤工件表面),同时工装表面需经过钝化处理(盐雾测试≥48 小时),防止腐蚀影响工件清洁度。此类工装的定位精度通常需达到 0.003mm,确保刻字编号清晰、位置统一,符合医疗设备追溯要求。

四、优化方向:智能化与定制化提升工装性能

随着激光刻字技术向高精度、高效率方向发展,定位工装需结合新技术持续优化。智能化升级是重要方向:通过集成工业相机(分辨率 2000 万像素以上)与机器视觉算法,工装可实现工件自动定位 —— 相机拍摄工件图像后,算法快速识别工件特征(如孔位、边缘),计算出实际位置与理论位置的偏差,再通过伺服电机驱动微调机构(调节精度 0.0005mm)自动补偿偏差,无需人工校准,将定位效率提升 30% 以上,同时降低人为误差。

定制化与柔性化结合可满足多品种生产需求:开发模块化工装平台,底座为标准结构(适配主流激光设备工作台),定位、夹紧模块为可更换组件 —— 针对不同工件,仅需更换对应模块(更换时间≤5 分钟),无需重新设计整套工装,降低成本的同时缩短交付周期。例如,某激光加工企业通过模块化工装,实现了 20 余种小型五金件的快速切换刻字,设备利用率提升至 90% 以上。

此外,材料创新可进一步提升工装性能:采用碳纤维复合材料(比强度是铝合金的 3 倍,热膨胀系数仅为铝合金的 1/5)制作工装主体,可减少温度变化导致的形变(温度每变化 1℃,形变误差≤0.0003mm),确保长期加工精度稳定;定位模块采用金刚石涂层(硬度 HV10000 以上),耐磨性提升 10 倍以上,延长工装使用寿命(从 5 万次装夹提升至 50 万次装夹)。

精密机械加工是激光刻字定位工装的技术基石,其加工精度直接决定了工装的定位能力,进而影响激光刻字的最终品质。从设计原则的严格遵循,到核心结构的精密制造,再到应用场景的针对性优化,每一个环节都需以微米级精度为标准。未来,随着智能化、定制化技术的融入,定位工装将更高效、更灵活,为激光刻字技术在更多高端领域的应用提供坚实保障。