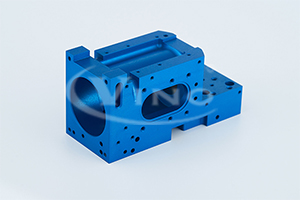

精密机械零部件加工是一个复杂的过程,需要注意许多细节:

一、加工前的准备细节

图纸审查

仔细研读零件图纸,确保理解所有的尺寸标注、公差要求、表面粗糙度规定、形状和位置公差等关键信息。例如,对于一些有较高位置精度要求的孔系,如发动机缸体上的活塞孔,位置公差可能在 ±0.02mm 以内,必须清楚这些要求才能进行后续加工。检查图纸是否完整,有无模糊不清或矛盾的地方。如果发现问题,要及时与设计人员沟通,避免加工错误。

材料准备

严格按照图纸要求选择材料。材料的质量直接影响零件的性能,对于一些高强度要求的精密零件,如航空航天领域的钛合金零部件,材料的纯度、硬度等指标必须符合特定标准。

在使用材料前,要检查材料的表面质量,看是否有划痕、裂纹等缺陷。因为这些缺陷可能会在加工过程中扩展,导致零件报废。同时,对材料进行必要的预处理,如正火、回火等热处理,以改善材料的切削性能。

刀具选择

根据零件的材料、加工精度和加工工艺来选择合适的刀具。例如,加工硬度较高的合金钢零件,可选用硬质合金刀具;对于高精度的曲面加工,可能需要使用球头铣刀。检查刀具的精度,包括刀具的刃口半径、刃口直线度等。对于精密加工,刀具刃口半径误差可能需要控制在微米级别,以保证加工表面的质量。

设备检查

加工设备是精密加工的关键因素。在加工前,要对机床进行全面检查,包括机床的精度、稳定性等。例如,检查数控机床的坐标轴定位精度和重复定位精度,对于高精度的加工中心,其定位精度一般能达到 ±0.005mm 以内。确保机床的工作环境符合要求,如温度、湿度的控制。精密机床通常要求环境温度保持在 20℃±2℃,因为温度变化会导致机床热变形,影响加工精度。

二、加工过程中的细节

切削参数控制

合理选择切削速度、进给量和切削深度。切削速度过高可能导致刀具磨损加剧、加工表面质量下降;进给量过大则可能使零件尺寸精度超差。例如,在车削精密轴类零件时,切削速度可能根据材料和刀具的不同控制在 100 - 300m/min,进给量在 0.05 - 0.2mm/r。根据加工情况及时调整切削参数。在加工过程中,由于刀具的磨损、材料硬度的不均匀等因素,可能需要动态调整切削参数,以保证加工质量的稳定。

加工精度控制

采用合适的加工工艺来保证精度。例如,对于形状复杂的精密零件,可采用数控加工中心进行多轴联动加工。在加工过程中,利用在线测量系统对零件的尺寸进行实时监测,一旦发现尺寸偏差,及时进行补偿。注意加工顺序对精度的影响。一般先进行粗加工,去除大部分余量,然后进行半精加工和精加工。在精加工阶段,要特别注意切削力对零件变形的影响,尽量采用较小的切削力,如通过提高切削速度、减小进给量来实现。

表面质量控制

要获得良好的表面质量,除了选择合适的刀具和切削参数外,还可以采用一些辅助工艺。例如,在铣削加工后进行研磨或抛光处理,以降低表面粗糙度。对于要求较高的镜面加工,可能需要采用化学机械抛光等特殊工艺。避免加工过程中的振动。振动会使加工表面产生振纹,降低表面质量。可通过调整机床的转速、增强刀具和工件的装夹刚性等措施来减少振动。

冷却液使用

正确选择冷却液的类型。根据加工材料和刀具的不同,冷却液的成分和性能也有所不同。例如,在加工铝合金零件时,可使用乳化液冷却液,它具有良好的冷却和润滑效果。合理控制冷却液的流量和喷射位置。冷却液的流量不足可能无法有效冷却和润滑,而喷射位置不当则不能发挥其最大作用。在钻削深孔时,要确保冷却液能够充分进入孔内,起到冷却钻头和排屑的作用。

三、加工后的细节

零件清洗

精密零件加工后,表面可能会残留切削液、切屑等杂质。使用合适的清洗设备和清洗剂对零件进行彻底清洗。对于一些高精度的光学零件,清洗过程要更加严格,可能需要采用超声波清洗等方式,以确保零件表面无任何杂质残留。

质量检验

采用多种检验手段对零件进行全面质量检验。包括尺寸精度检验,可使用卡尺、千分尺、三坐标测量仪等工具;形状和位置公差检验,如使用圆度仪检测圆柱零件的圆度,使用影像测量仪检测零件的轮廓度等;表面质量检验,通过粗糙度仪测量表面粗糙度,利用显微镜检查表面微观缺陷。对于不符合质量要求的零件,要分析原因,看是加工工艺问题、设备问题还是人为操作问题,以便采取相应的改进措施。

零件防护和包装

在零件检验合格后,要对其进行适当的防护。对于易生锈的金属零件,可采用防锈油进行涂抹。对于高精度的光学或电子零件,可能需要放置在专门的防护盒内,防止受到灰尘、湿气等环境因素的影响。在包装过程中,要选择合适的包装材料,确保零件在运输和储存过程中不会受到损坏。例如,对于一些形状不规则的精密零件,可使用泡沫塑料等缓冲材料进行包装。