在当今科技蓬勃发展的时代,机器人已逐渐从科幻作品走进现实生活,广泛应用于工业生产、医疗服务、物流配送、家庭陪伴等诸多领域。机器人能够高效、精准地执行各类复杂任务,这在很大程度上得益于其精密的零件制造,而精密机械加工则是塑造这些零件的关键技术,宛如工匠精心雕琢每一个细节,赋予机器人卓越的性能与可靠性。

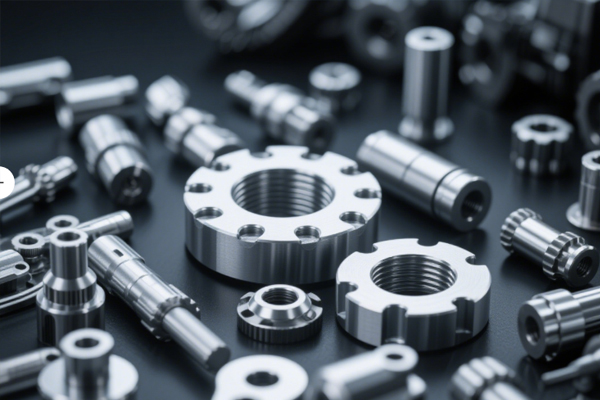

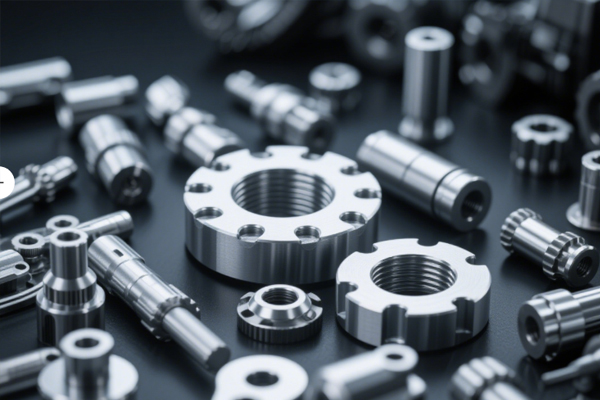

机器人的运动控制精度是衡量其性能的重要指标之一,而这离不开高精度的零件。以工业机器人的关节减速器为例,其内部的齿轮、轴类零件等需要极高的制造精度。精密机械加工中的数控车削、铣削技术,通过先进的数控系统精确控制刀具的运动轨迹,能够将零件的尺寸公差控制在微米级别。比如,在加工高精度齿轮时,运用精密滚齿、磨齿工艺,可使齿轮的齿形误差控制在极小范围内,保证齿轮啮合的平稳性,从而实现机器人关节运动的精确传动,减少运动过程中的振动与冲击,让机器人手臂能够以极高的精度完成各种复杂的动作,如在汽车制造中精准地焊接、装配零部件。

复杂形状零件加工助力机器人功能多样化

机器人为适应不同的工作场景与任务需求,其零件往往具有复杂的形状。精密机械加工具备强大的复杂形状加工能力,多轴联动加工中心便是其中的佼佼者。在制造机器人的末端执行器时,由于需要根据不同的操作任务设计独特的形状与结构,如用于抓取易碎物品的柔性夹爪,其内部结构和外形轮廓极为复杂。多轴联动加工中心可通过多个坐标轴的协同运动,一次性完成对零件复杂曲面的加工,无需多次装夹,有效避免了装夹误差,精确呈现设计图纸中的每一处细节,使末端执行器能够精准地完成诸如精细装配、医疗手术辅助等复杂操作,极大地拓展了机器人的功能应用范围。

表面质量提升保障机器人零件性能与寿命

机器人在运行过程中,零件的表面质量对其性能和使用寿命有着重要影响。精密机械加工采用一系列先进的表面处理工艺来优化零件表面状态。例如,在机器人的传动丝杠表面进行精密磨削和抛光处理,可降低表面粗糙度,减小摩擦力,提高传动效率,同时减少磨损,延长丝杠的使用寿命。对于一些在恶劣环境下工作的机器人,如水下机器人、化工环境作业机器人等,其零件还会进行特殊的表面涂层处理,如镀镍、镀铬或采用耐腐蚀涂层,增强零件的耐腐蚀性和耐磨性,确保机器人在复杂环境中长期稳定运行,减少维护频次,提高工作可靠性。

机器人零件加工中的挑战与应对策略

尽管精密机械加工技术不断发展,但在机器人零件加工过程中仍面临诸多挑战。一方面,机器人零件常用的材料,如高强度铝合金、钛合金、碳纤维复合材料等,具有各自独特的加工特性,增加了加工难度。例如,钛合金硬度高、切削力大、导热性差,加工过程中刀具磨损严重,容易导致加工精度下降。对此,需要研发专门针对这些材料的高性能刀具,如采用新型硬质合金刀具材料,并优化刀具几何形状和切削参数,同时配合高效的冷却润滑系统,降低切削温度,延长刀具寿命。另一方面,随着机器人性能要求的不断提高,对零件的精度和表面质量标准也日益严苛,这对加工设备和工艺的稳定性提出了更高要求。为解决这一问题,制造企业不断引入先进的加工设备,如高精度的五轴联动加工中心、超精密磨床等,并建立完善的质量管理体系,运用在线检测、误差补偿等技术手段,实时监测和调整加工过程,确保零件质量的一致性和稳定性。

未来展望:精密机械加工推动机器人技术飞跃

展望未来,随着科技的持续进步,精密机械加工技术将在机器人领域发挥更为关键的作用。一方面,加工精度将进一步提升,纳米级加工技术有望从实验室走向实际生产应用,为制造超精密的机器人传感器、微驱动装置等核心零件提供可能,使机器人在微观操作、高灵敏感知等方面实现质的飞跃。另一方面,新型加工工艺与材料的结合将不断拓展机器人零件的设计与制造空间。例如,3D 打印技术在精密机械加工中的深度应用,能够实现更为复杂、个性化的零件制造,甚至可以直接在机器人本体上进行原位制造与修复,大大提高生产效率和机器人的维护便利性。同时,智能加工系统的发展将使加工过程更加自动化、智能化,通过实时监测加工参数、设备状态和零件质量,自动调整加工策略,进一步提升机器人零件精密加工的加工质量和生产效率,助力机器人技术在更多领域实现创新突破,为人类社会的发展带来更多惊喜与变革。