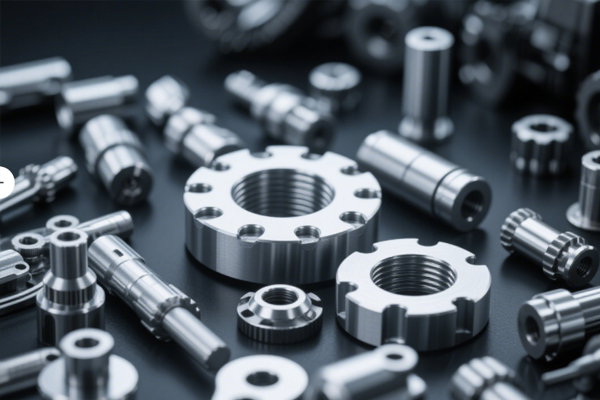

在现代制造业中,精密机械加工是一项至关重要的技术,它为众多高端产业提供了高精度、高性能的零部件。飞机、机器人以及医疗设备行业,对零件的质量和性能有着极为严苛的标准,这使得精密机械加工在制造这些零件时面临着诸多独特的技术挑战。深入了解这些技术要求,不仅有助于提升加工工艺水平,还能推动相关产业的创新与发展。

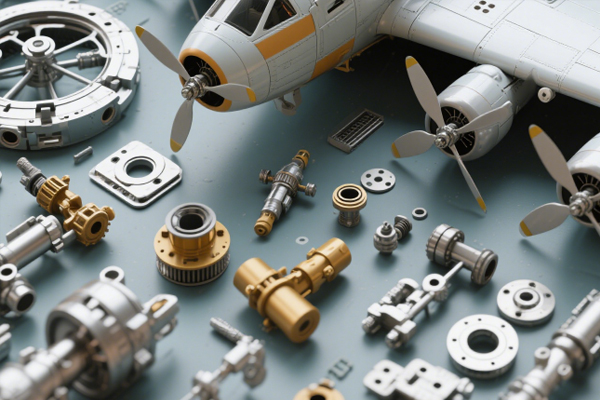

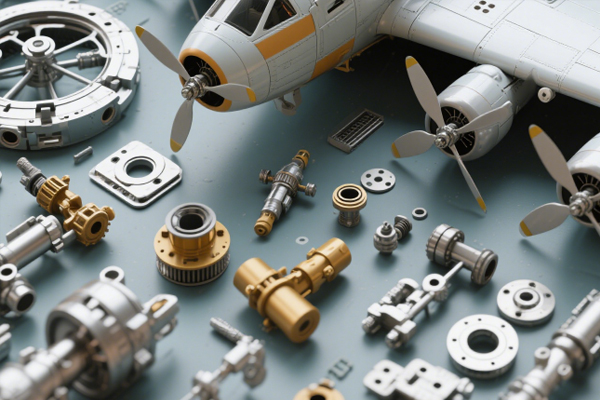

飞机零件精密机械加工的技术要点

超高的加工精度

飞机在高空飞行,其安全性至关重要,这就要求

飞机零件必须具备极高的加工精度。以航空发动机的叶片为例,叶片的形状精度直接影响发动机的效率和可靠性。叶片的型面轮廓精度需控制在微米级,如 ±0.01mm 甚至更高精度水平。微小的尺寸偏差都可能导致叶片在高速旋转时产生不平衡力,引发发动机振动,降低发动机性能,严重时甚至危及飞行安全。飞机的起落架零件,其配合精度要求也极高。起落架在飞机起降过程中承受巨大的冲击力,零件间的配合精度决定了起落架的可靠性和使用寿命。例如,起落架的销轴与衬套之间的配合间隙需精确控制在几微米,以确保起落架在频繁的收放过程中动作顺畅,无卡顿现象。

严格的材料适应性

飞机零件加工时通常采用高强度、轻量化的材料,如钛合金、铝合金以及高温合金等。这些材料具有特殊的物理和机械性能,给精密机械加工带来了挑战。钛合金虽然强度高、重量轻,但切削加工性差。其弹性模量低,在加工过程中容易产生变形;同时,钛合金化学活性高,在高温下易与刀具发生化学反应,导致刀具磨损严重。因此,加工钛合金零件时,需要选择特殊的刀具材料,如含钴高速钢或硬质合金涂层刀具,并优化切削参数,如降低切削速度、增大进给量,以减少刀具磨损,保证加工精度。铝合金虽然切削性能相对较好,但由于其硬度较低,在加工薄壁零件时容易出现变形。对于这类零件,需要采用特殊的装夹方式,如真空吸附装夹,减少装夹力对零件的影响;同时,在加工工艺上采用分层铣削、微量润滑等技术,控制加工过程中的切削力和温度,确保零件的尺寸精度和表面质量。

复杂的表面质量要求

飞机零件的表面质量对其疲劳寿命和气动性能有着重要影响。例如,飞机机翼表面要求具有极低的表面粗糙度,以减少空气阻力,提高飞行效率。机翼表面的粗糙度一般需控制在 Ra0.2 - Ra0.4μm 之间,这就要求在加工过程中采用高精度的磨削、抛光等工艺。对于一些承受交变载荷的零件,如发动机的曲轴,不仅要求表面粗糙度低,还需要通过特殊的表面处理工艺,如喷丸强化,在零件表面形成残余压应力,提高零件的疲劳强度。此外,飞机零件的表面完整性也不容忽视,加工过程中要避免产生表面裂纹、烧伤等缺陷,因为这些缺陷会成为零件在使用过程中的应力集中源,降低零件的使用寿命。

高精度的运动配合

机器人需要实现精确、灵活的运动,这依赖于其零件的高精度运动配合。以机器人的关节减速器零件为例,齿轮的精度对减速器的传动精度和回差有着决定性影响。高精度的机器人关节减速器齿轮,其齿形精度、齿向精度以及齿距累积误差都要控制在极小的范围内,通常齿形精度可达 4 - 5 级,齿距累积误差在 ±0.01mm 左右。这样才能保证机器人在运动过程中,关节的定位精度高,重复定位误差小,实现精准的动作控制。机器人的丝杠螺母副零件,其螺纹的中径精度、螺距精度也要求极高。丝杠的中径误差一般控制在 ±0.002mm,螺距累积误差在全长范围内不超过 ±0.005mm,以确保机器人在直线运动时的平稳性和精度。

良好的材料耐磨性

机器人在工作过程中,许多零件会承受频繁的摩擦和冲击,因此对材料的耐磨性要求较高。例如,机器人的手臂连杆零件,在频繁的伸展、弯曲运动中,与关节连接处会产生摩擦。为了提高其耐磨性,常采用高强度、高硬度的合金钢材料,并通过表面淬火、渗碳等热处理工艺,提高零件表面的硬度和耐磨性。对于一些在恶劣环境下工作的机器人,如在高温、高湿或腐蚀性环境中的工业机器人,其零件材料还需要具备良好的耐腐蚀性。例如,采用不锈钢或经过特殊表面防腐处理的材料,确保零件在长期恶劣环境下仍能保持良好的性能,延长机器人的使用寿命。

精密的微观结构控制

随着机器人技术的不断发展,对零件的微观结构要求也越来越高。例如,在一些高性能

机器人零件加工制造中,采用增材制造(3D 打印)技术。这种技术在制造过程中,需要精确控制材料的微观结构,以获得良好的力学性能。通过调整打印参数,如激光功率、扫描速度等,可以控制金属粉末在熔化和凝固过程中的结晶形态,使零件内部的晶粒细小、均匀,从而提高零件的强度和韧性。对于一些采用粉末冶金工艺制造的

机器人零件,也需要严格控制粉末的粒度分布、成型压力以及烧结温度等参数,以确保零件内部微观结构的一致性和稳定性,满足机器人对零件性能的要求。

极端的精度和表面质量

医疗设备直接关系到患者的生命健康和治疗效果,其零件的精度和表面质量要求极高。以人工关节为例,关节头与关节窝的配合精度要求达到微米级,表面粗糙度 Ra 值需小于 0.05μm。高精度的配合能减少关节磨损,提高人工关节的使用寿命;极低的表面粗糙度可以降低关节在运动过程中的摩擦系数,减少磨损颗粒的产生,降低患者术后发生炎症的风险。在医疗影像设备中,如 CT 机的旋转阳极靶盘,其平面度要求极高,一般在 ±0.001mm 以内。因为靶盘的平面度直接影响 X 射线的发射质量和成像精度,微小的平面度误差都会导致成像模糊,影响医生对病情的准确判断。

严格的生物相容性

医疗设备零件需要与人体组织直接或间接接触,因此必须具备良好的生物相容性。这就要求在选择材料和加工工艺时,充分考虑材料的化学稳定性和生物安全性。常用的医疗设备材料有医用不锈钢、钛合金、钴铬合金以及一些高分子材料等。在加工过程中,要避免引入有害物质,如重金属离子等。例如,在加工医用不锈钢零件时,采用环保型切削液,避免使用含有氯、硫等对人体有害元素的切削液。同时,加工后的零件需要进行严格的清洗和消毒处理,去除表面残留的加工介质和污染物,确保零件在植入人体后不会引起免疫反应或其他不良反应。

符合医疗器械法规标准

医疗设备行业受到严格的法规监管,零件的加工制造必须符合相关的医疗器械法规标准。例如,在国内,需要遵循国家药品监督管理局(NMPA)制定的一系列标准和规范;在国际上,要符合欧盟的医疗器械指令(MDD)或医疗器械法规(MDR)、美国食品药品监督管理局(FDA)的相关要求等。这些法规标准对医疗设备零件的设计、制造、检验等各个环节都有详细规定,包括材料的选择、加工工艺的验证、产品的标识和可追溯性等。生产企业必须建立完善的质量管理体系,对零件加工过程进行严格的质量控制和记录,确保产品质量的稳定性和可靠性,以通过法规机构的审核和认证。

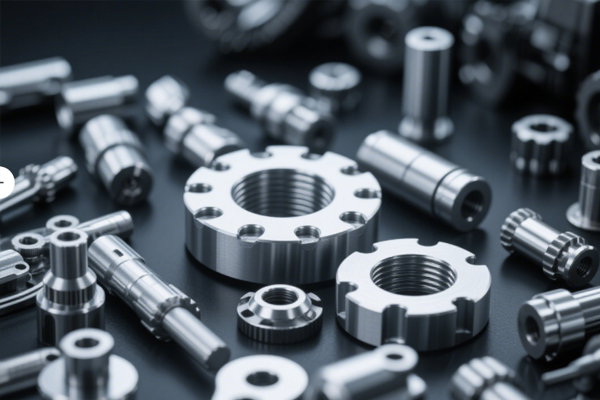

精密机械加工在飞机、机器人和医疗设备零件加工制造中,分别有着各自独特且严苛的技术要求。飞机零件侧重于超高精度、特殊材料加工及复杂表面质量控制;机器人零件强调高精度运动配合、材料耐磨性和微观结构控制;医疗设备零件则对精度、表面质量、生物相容性以及法规符合性有着极致追求。只有深入理解并满足这些技术要求,制造企业才能在高端制造业中立足,为相关产业的发展提供坚实的技术支撑,推动这些领域不断迈向更高水平。