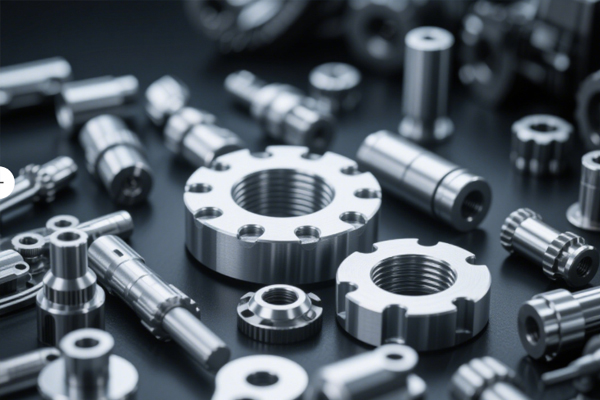

在现代制造业的广阔版图中,精密机械零件加工占据着举足轻重的核心地位。它宛如一座桥梁,连接着设计理念与实际产品,将工程师们的奇思妙想转化为一个个精密运转的机械部件,广泛应用于众多领域,从日常使用的电子产品,到决定国家实力的航空航天装备,无一不彰显着精密机械零件加工的关键作用。

精密机械零件加工工艺流程:步步雕琢的艺术

精密机械零件加工的工艺流程宛如一场精心编排的舞蹈,每一个步骤都紧密相连、不可或缺,共同铸就了最终的精密零件。

工艺准备作为这场舞蹈的开场,奠定了整个加工过程的基石。材料的选择需如挑选珍贵宝石般慎重,充分考量零件的用途、工作环境以及性能要求。例如,在航空航天领域,由于零件需承受极端的温度和压力,钛合金等高性能材料便成为首选,因其具备高强度、低密度和出色的耐腐蚀性。图纸设计则如同建筑蓝图,精确到每一个尺寸和角度,任何细微的偏差都可能导致零件在后续使用中出现故障。工具准备也不容忽视,需根据加工需求和材料特性挑选合适的刀具、夹具等辅助工具,不同的材料和加工工艺需要匹配不同的刀具,如加工硬度较高的材料时,硬质合金刀具能更好地胜任。

粗加工阶段如同雕塑家初步塑造作品的轮廓,通过铣削、车削、钻削等方式,迅速去除原材料的多余部分,将其加工成大致的形状和尺寸,为后续的精细加工奠定基础。这一过程虽看似粗糙,却需要精确控制加工参数,以确保去除材料的效率与零件的基本形状精度。

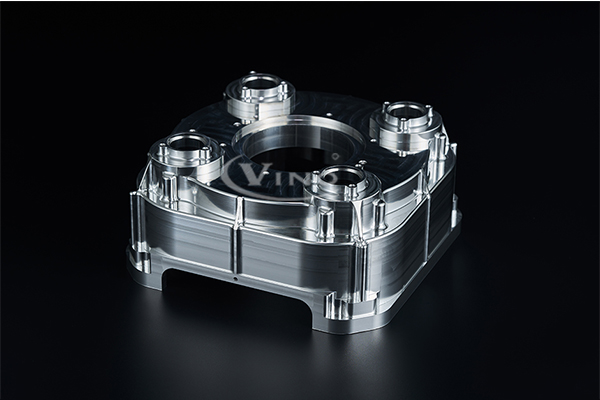

精加工是整个工艺流程的核心与灵魂,宛如艺术家对作品进行精雕细琢。此阶段要求加工设备具备极高的精度和稳定性,通过磨削、抛光等工艺,进一步提升零件的精度和表面质量,使其达到严苛的设计要求。在光学镜片的加工中,超精密研磨技术能够将镜片表面的粗糙度降低至纳米级别,从而保证镜片的高透光性和成像质量。

质量检测环节犹如严格的质检员,对零件进行全方位的 “体检”,包括尺寸测量、形位公差检测、表面质量检测等多个方面。只有各项指标均符合要求的零件,才能顺利通过检测,被认定为合格产品。先进的测量设备,如三坐标测量仪,能够以微米级的精度测量零件的尺寸和形状,确保其与设计图纸的一致性。

后续处理则是为零件增添最后的光彩,完善细节。对于一些需要防锈、防腐蚀的零件,会进行表面处理,如电镀、氧化等;对于需要与其他零件配合使用的零件,还需进行装配调试,确保零件之间的配合精度,降低磨损和故障风险,延长产品的使用寿命。

精密机械零件加工的关键技术:创新驱动的引擎

数控加工技术堪称精密机械零件加工领域的中流砥柱。它借助计算机对机床运动进行精准控制,实现对零件的高精度加工。在汽车制造中,复杂的发动机缸体零件通过数控加工技术,能够精确加工出各种曲面、孔系和微细结构,满足发动机对高精度零件的严格要求。五轴联动加工技术更是数控加工的 “王牌”,它能在一次装夹中完成复杂形状零件的多面加工,大大提高了加工精度和效率,减少了因多次装夹带来的误差。

电火花加工技术则另辟蹊径,利用电火花放电原理对高硬度、难以切削的材料进行加工。在模具制造领域,电火花加工技术常用于加工复杂形状的小型零件,如模具的型腔和电极。它能够轻松应对传统加工方法难以处理的材料和形状,为模具制造带来了极大的便利。

激光加工技术如同神奇的光剑,利用高能量密度的激光束对材料进行快速切割、打孔、焊接和表面处理等操作。在航空航天领域,激光加工技术可用于制造飞机发动机的叶片,通过精确控制激光能量和加工参数,能够在叶片表面制造出微小的冷却孔,提高发动机的热效率和可靠性。

超精密研磨技术专注于对零件表面进行极致的处理。通过化学机械抛光等技术,能够将零件表面的粗糙度降低至极低水平,显著提高零件的表面质量和性能。在半导体制造中,硅片的超精密研磨是确保芯片制造精度的关键环节,只有经过超精密研磨的硅片,才能满足芯片制造对表面平整度和粗糙度的严格要求。

精密机械零件加工的应用领域:支撑产业发展的基石

在航空航天领域,精密机械零件加工的重要性不言而喻。航天器的每一个部件都关乎着任务的成败和宇航员的生命安全,因此对零件的精度和可靠性要求极高。卫星的天线需要具备极高的尺寸精度和稳定性,以确保在太空环境中能够准确接收和发送信号;航空发动机的叶片则需要承受高温、高压和高转速的极端工况,精密机械零件加工技术能够制造出满足这些严苛要求的叶片,提高发动机的性能和可靠性。

汽车行业正处于快速发展与变革的时期,对节能减排和高性能的追求促使精密机械零件加工技术得到广泛应用。发动机的精密零部件,如活塞、曲轴等,其加工精度直接影响发动机的动力输出和燃油经济性。精密加工的变速器齿轮能够降低传动噪声,提高传动效率,为汽车的驾驶性能和舒适性提供保障。

医疗领域同样离不开精密机械零件加工技术的支持。人工关节的制造需要确保其尺寸和形状与患者的骨骼完美匹配,表面精度和匹配度直接影响患者的舒适度和康复效果。精密加工技术能够制造出高精度的人工关节,减少患者术后的疼痛和并发症,提高生活质量。在医疗器械方面,如高精度的注射器、微创手术器械等,精密机械零件加工技术确保了器械的准确性和可靠性,为医疗诊断和治疗提供了有力的支持。

模具制造作为工业生产的基础工艺装备,其精度直接决定了产品的尺寸精度和表面质量。精密机械零件加工技术能够制造出复杂形状、高精度的模具,满足不同行业对产品的多样化需求。在电子产品制造中,手机外壳、电脑零部件等的模具都需要精密加工技术来保证模具的精度和表面质量,从而生产出外观精美、性能优良的电子产品。

精密机械零件加工的未来发展趋势:拥抱变革的征程

随着人工智能、物联网等新兴技术的迅猛发展,精密机械零件加工将迎来智能化和自动化的新时代。智能机床将具备自主感知、决策和优化的能力,能够根据加工过程中的实时数据自动调整加工参数,提高加工精度和效率。自动化生产线将实现从原材料到成品的全流程自动化生产,减少人工干预,降低生产成本,提高生产效率和产品质量的稳定性。

数字化技术将贯穿精密机械零件加工的整个生命周期。从产品设计阶段的数字化建模和仿真分析,到加工过程中的数字化控制和监测,再到产品质量检测和管理的数字化记录,数字化技术将大大提高加工过程的可控性和可追溯性。数字双胞胎技术的应用将使虚拟模型与实际加工过程实现高度同步,通过在虚拟环境中模拟加工过程,提前发现潜在问题并进行优化,减少实际生产中的试错成本,缩短产品研发周期。

在全球对环保问题日益关注的背景下,精密机械零件加工也将朝着绿色环保的方向发展。一方面,将不断研发和应用低能耗、低排放的加工设备和工艺,减少加工过程中的能源消耗和环境污染;另一方面,将更加注重材料的回收和再利用,提高资源利用率,实现可持续发展。

精密机械零件加工作为现代制造业的核心环节,正处于不断创新和发展的关键时期。通过对工艺流程的精细把控、关键技术的持续创新、应用领域的不断拓展以及对未来发展趋势的积极拥抱,精密机械零件加工将为各个行业的发展注入强大动力,推动制造业向更高水平迈进,为人类社会的进步创造更多的价值。