在航空领域,飞机的安全性与性能至关重要,而这很大程度上依赖于飞机零件的质量。飞机零件犹如飞机的 “骨骼”,支撑着飞机的整体结构,承受着飞行过程中的各种复杂载荷。精密机械工艺作为制造飞机零件的核心技术,正不断解锁新的可能,为打造坚固耐用的飞机 “骨骼” 提供坚实保障。

锻造工艺:赋予金属强大 “骨骼”

锻造工艺是飞机零件制造中不可或缺的一环。以中国二重的 8 万吨模锻压机为例,这一 “国之重器” 堪称航空制造领域的巨兽。其地上 27 米高,地下 15 米,总高 42 米,重约 2.2 万吨 。在制造 C919 飞机起落架关键锻件 —— 主起外筒时,操作师操控机械手从高温箱中夹起散发着橙色光芒、类似 Y 字形状的锻件,送至模锻压机的锻压台。随着锻压台台面缓缓张开,宽 1.2 米、高 2.8 米、重达 1.6 吨的主起外筒在短短几秒内锻压成型,整个过程仅需 3 分半钟 。

这台压机通过强大的压力作用,使普通金属材料在模具内流动,细化内部晶粒,实现大型模锻件的整体精密成形。经其锻造的金属材料可成为飞机的 “骨骼”—— 框梁,发动机的 “脊柱”—— 涡轮盘等关键部件 。相较于传统生产锻件需千锤百炼,8 万吨模锻压机实现了一锤定型,大大提高了生产效率与产品质量。此外,用于连接机翼和机身的钛合金上下缘条锻件等 130 多个部件也出自类似的锻造工艺,这些部件对于飞机的结构稳固起着关键作用 。

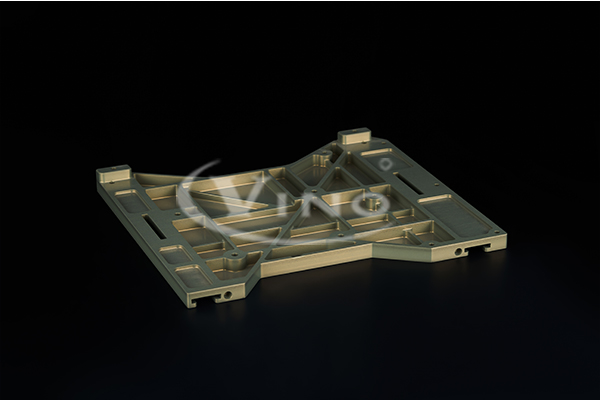

铣削工艺:精雕细琢出精准 “骨骼”

提到飞机的金属 “骨骼”,五轴高速铣削技术在其中扮演着极为重要的角色。每架飞机都拥有数万个形状复杂的金属零件,例如长达 13 米的超长梁,如同飞机的 “脊椎”;厚度仅 0.76mm 的超薄壁,宛如飞机的 “皮肤”;还有带有加强筋、蜂窝腔的迷宫般复杂结构 。这些由 7075 航空铝合金打造的零件,既要承受高速飞行时 12 倍音速的冲击,又要尽可能轻盈,以降低飞机重量、提高燃油效率,传统加工方式根本无法满足如此严苛的要求 。

此时,价值上亿的五轴加工中心展现出强大实力。其主轴以 20000 转 / 分钟的速度呼啸运转,切削速度堪比高铁;±110° 摆角铣头灵活翻转,如同在零件表面跳起优雅的机械华尔兹;40kW 大功率持续输出,1 小时能够削平 2 吨金属 。更为精妙的是,工作台可 90° 翻转,让数米长的零件在加工过程中均匀受力,确保每一处都能达到 0.01mm 的高精度 。在加工过程中,还配备了柔性夹具系统,能够像变形金刚一样适应上千种异型件;智能排屑技术保证在长达 20 米的梁加工中不卡一粒铝屑;毛刺控制黑科技使零件表面光滑,无需人工修磨 。从歼 - 20 到 C919,众多先进战机与客机的关键零件都诞生于这一精密铣削工艺,为飞机打造出精准且坚固的 “骨骼”。

3D 打印工艺:创新塑造新型 “骨骼”

传统飞机承力框制造工艺需先熔铸锭,再加热锻造,材料浪费极大。而传统金属 3D 打印因没有锻造环节,打印出的零件易产生气孔、裂缝等缺陷,难以满足飞机制造的严苛要求 。“铸锻铣一体化” 3D 打印技术的出现改变了这一局面。该技术如同一个 “三合一厨房”,将铸造、锻造、铣削三个关键步骤合为一体,边堆积金属材料边捶打塑形,就像揉面团一样,使材料越 “揉” 越密实、越劲道,制造出的零件比传统锻造的更结实耐用 。

以制造飞机承力框为例,传统工艺耗材以吨计,生产周期至少数月;而 “铸锻铣一体化” 3D 打印技术仅需传统工艺 10% 的原材料,生产周期缩短至一周 。材料利用率从 10% 大幅提升至 80%,零件强度更是超越传统工艺制造的产品 。目前,张海鸥教授团队已成功采用该技术打印出飞机承力框,这是 C919 大飞机的高强铝合金 “骨架”,且已通过多层级专家验收 。从最初只能打印飞机外挂挂钩等小部件,到如今能够打印飞机起落架、承力框等大型金属构件,包括大型飞机航空发动机的高温合金机匣、铝合金机匣、钛合金叶轮等,3D 打印工艺正逐步为飞机塑造新型的坚固 “骨骼” 。

精密机械工艺中的锻造、铣削、3D 打印等技术,从不同角度为飞机零件打造出坚固的 “骨骼”。这些技术的不断发展与创新,不仅提升了飞机的性能与安全性,也推动着航空制造业迈向更高水平,助力人类在蓝天中的飞行梦想不断拓展。