在高端制造领域,精密机械加工是决定产品精度、性能与可靠性的核心环节,广泛应用于航空航天、汽车制造、医疗器械、电子信息等关键行业。然而,随着市场对产品精度要求从微米级向纳米级跨越,以及多材质、复杂结构零件加工需求的激增,行业普遍面临尺寸精度难把控、表面质量不稳定、加工效率低、成本居高不下等 “痛点”。这些问题不仅制约企业产能释放,更影响我国高端制造产业链的自主可控水平。本文将系统梳理精密机械加工的核心痛点,从技术创新、工艺优化、管理升级三个维度提出解决方案,并结合实际案例验证成效,为行业突破发展瓶颈提供路径参考。

一、精密机械加工的核心痛点与成因解析

精密机械加工(通常指加工精度≥0.001mm、表面粗糙度 Ra≤0.8μm 的加工工艺)的痛点贯穿 “设计 - 加工 - 检测 - 装配” 全流程,不同环节的问题相互关联,形成制约生产效率与产品质量的 “连锁反应”。

(一)尺寸精度与形位公差控制难

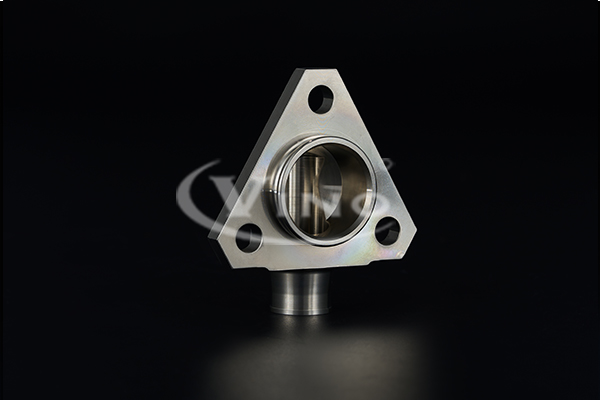

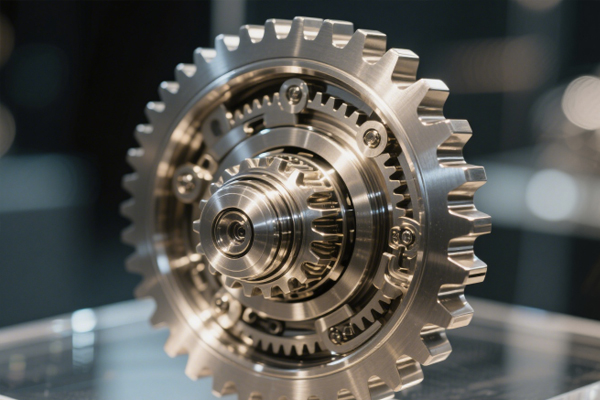

这是行业最突出的痛点,表现为零件加工后尺寸偏差超差、平行度 / 垂直度 / 同轴度等形位公差不达标,尤其在复杂曲面(如航空发动机叶片)、薄壁件(厚度<1mm 的医疗器械零件)加工中更为明显。

核心成因:

机床精度不足:部分企业仍使用老旧数控机床,定位精度(≤0.005mm)与重复定位精度(≤0.003mm)无法满足高端需求,且长期使用后导轨磨损、丝杠间隙增大,进一步加剧精度偏差;

热变形影响:加工过程中刀具切削发热(温度可达 800-1200℃)、机床主轴高速运转发热(转速>10000r/min 时温升明显)、环境温度波动(±5℃以上),导致工件、刀具、机床三者热胀冷缩,产生微米级甚至亚微米级变形;

装夹应力释放:薄壁件、细长轴装夹时若夹紧力过大,会产生弹性变形,加工后应力释放,零件恢复原状,导致尺寸偏差。某汽车零部件企业数据显示,薄壁铝件因装夹应力导致的精度超差率高达 15%。

(二)表面质量不稳定,缺陷率高

表面质量(包括表面粗糙度、纹理、残余应力、微观缺陷等)直接影响零件的耐磨性、耐腐蚀性与疲劳寿命,但实际加工中常出现划痕、振纹、氧化层、微裂纹等问题,尤其在钛合金、高温合金等难加工材料加工中,缺陷率可高达 20%。

核心成因:

刀具选择与磨损:难加工材料硬度高(如钛合金 HRC30-40)、导热系数低,刀具(如硬质合金刀具)易出现高速磨损、崩刃,导致切削表面产生撕裂痕迹;

切削参数不合理:切削速度、进给量、背吃刀量搭配不当,如进给量过大易产生粗加工纹路,进给量过小则导致刀具与工件摩擦加剧,产生高温氧化层;

振动干扰:机床地基不稳、主轴动平衡精度低(≤G0.4 级为优)、刀具悬伸过长,加工时产生振动,在表面形成周期性振纹,某航空零部件企业曾因振纹问题导致 50 件发动机涡轮叶片报废,直接损失超 200 万元。

(三)加工效率低,产能与需求错配

随着市场对定制化、小批量、多品种零件需求增加,传统 “大批量、单一化” 加工模式难以适配,企业常面临 “换产时间长、设备利用率低、交付周期延误” 等问题。

核心成因:

换产调试复杂:多品种零件加工需频繁更换刀具、夹具与程序,传统调试依赖人工经验,单次换产时间可达 2-4 小时,设备停机率超 30%;

工序衔接不畅:从粗加工到精加工、热处理、检测的工序间缺乏协同,工件转运等待时间长,生产周期被拉长(如某医疗器械零件加工周期长达 15 天,远超客户 7 天交付需求);

设备负荷不均:高端数控机床(如五轴加工中心)与普通机床搭配不合理,部分设备超负荷运转(利用率>90%),部分设备闲置(利用率<50%),产能浪费严重。

(四)成本居高不下,盈利空间压缩

精密机械加工的高投入(设备、刀具、检测仪器)与高损耗(废品率、刀具磨损)导致成本压力显著,主要体现在三个方面:

设备与耗材成本:五轴加工中心单价可达 200-500 万元,进口刀具(如金刚石刀具)单价是国产刀具的 3-5 倍,且使用寿命短(加工钛合金时刀具寿命仅 80-120 分钟);

废品与返工成本:精度超差、表面缺陷导致的废品率若为 5%,则每年因废品产生的材料、工时损失可占企业总成本的 8%-12%;

人工与管理成本:高端技术工人(如五轴机床操作员)薪资水平高,且传统生产管理依赖人工统计,易出现生产计划混乱、库存积压等问题,进一步推高成本。

二、攻克核心痛点的技术创新与工艺优化方案

针对上述痛点,需从 “硬件升级、工艺改进、参数优化” 三个层面突破,结合数字化技术提升加工精度与效率,同时降低成本与缺陷率。

(一)突破尺寸精度痛点:从 “被动补偿” 到 “主动控制”

1. 机床精度升级与热误差补偿

高端设备选型:优先选用高精度数控机床,如定位精度≤0.002mm、重复定位精度≤0.001mm 的五轴加工中心(如德国德玛吉 DMU 50),搭配高精度主轴(动平衡精度 G0.1 级)与线性导轨(间隙≤0.0005mm),从硬件层面保障基础精度;

热误差实时补偿:安装温度传感器(监测主轴、导轨、环境温度)与位移传感器(监测工件变形量),通过数控系统内置的热误差补偿算法(如基于神经网络的预测模型),实时调整刀具路径,补偿热变形误差。某航空企业应用该技术后,零件尺寸偏差从 ±0.005mm 降至 ±0.002mm,精度达标率提升至 99%。

2. 装夹工艺优化

柔性装夹技术:针对薄壁件,采用真空吸盘(均匀吸附,避免局部应力集中)、弹性夹具(如聚氨酯夹具,夹紧力可调节),或使用 3D 打印定制化夹具(贴合零件曲面,分散夹紧力);

应力释放预处理:加工前对工件进行时效处理(如低温时效 200℃×2 小时),释放材料内部应力;加工过程中采用 “多次装夹、分步加工” 模式,每道工序后预留应力释放时间,减少变形。某汽车零部件企业通过该方案,薄壁件精度超差率从 15% 降至 3%。

(二)解决表面质量痛点:从 “事后修复” 到 “全程优化”

1. 刀具与切削参数协同优化

刀具材料精准匹配:根据加工材料特性选择刀具,如加工钛合金用超细晶粒硬质合金刀具(WC-Co 合金,晶粒尺寸<0.5μm)或金属陶瓷刀具(耐磨性提升 30%),加工铝合金用金刚石刀具(表面粗糙度可降至 Ra0.02μm);

切削参数智能调控:基于加工材料、刀具类型建立参数数据库,通过数控系统实现 “自适应切削”—— 实时监测切削力、温度,自动调整切削速度(如加工高温合金时,切削速度从 80m/min 降至 60m/min,减少刀具磨损)、进给量(从 0.1mm/r 调整为 0.08mm/r,提升表面光洁度)。某医疗器械企业应用该技术后,零件表面缺陷率从 20% 降至 5% 以下。

2. 振动抑制与表面强化

振动源头控制:对机床地基进行减震处理(如铺设橡胶减震垫、安装空气弹簧),优化主轴动平衡(误差≤0.5g・mm),缩短刀具悬伸长度(≤5 倍刀具直径);

表面强化工艺:加工后采用精密研磨(如金刚石研磨,表面粗糙度 Ra≤0.01μm)、超声波清洗(去除表面杂质与氧化层)、低温渗氮(提升表面硬度与耐磨性),进一步改善表面质量。某航空发动机企业通过 “切削 + 研磨” 组合工艺,涡轮叶片表面粗糙度从 Ra0.8μm 降至 Ra0.05μm,疲劳寿命提升 50%。

(三)提升加工效率痛点:从 “单一优化” 到 “流程协同”

1. 数字化换产与柔性生产

虚拟调试技术:利用数字孪生技术(如西门子 Process Simulate),在虚拟环境中完成刀具、夹具装配与程序验证,将实际换产调试时间从 2-4 小时缩短至 30-60 分钟;

柔性生产线构建:以 “数控机床 + 机器人 + 自动上下料装置” 为核心,搭建柔性生产线,实现多品种零件的连续加工。某汽车零部件企业构建的柔性线,设备利用率从 60% 提升至 85%,换产效率提升 70%。

2. 工序协同与智能调度

工序集成优化:将粗加工、半精加工、精加工与热处理工序整合,减少工件转运次数,如采用 “一次装夹完成多面加工” 的五轴加工中心,工序时间从 12 小时缩短至 6 小时;

智能生产调度:引入 MES 系统(制造执行系统,如用友 U9 MES),实时监控设备负荷、工件进度,自动分配生产任务,避免设备闲置与超负荷运转。某电子零部件企业应用 MES 后,生产周期从 15 天缩短至 7 天,交付准时率提升至 98%。

(四)降低成本痛点:从 “成本控制” 到 “价值提升”

1. 设备与耗材成本优化

国产替代与性价比选型:优先选用国产高精度设备(如沈阳机床 i5 系列五轴加工中心,单价较进口设备低 30%-50%)与刀具(如株洲钻石硬质合金刀具,寿命可达进口刀具的 80%,价格仅为其 1/3);

刀具寿命延长:通过优化切削参数(如降低切削速度 10%-15%)、采用刀具涂层(如 TiAlN 涂层,耐磨性提升 2 倍)、定期刀具刃磨(金刚石砂轮刃磨,刀具可重复使用 3-5 次),将刀具使用寿命从 80 分钟延长至 150 分钟。

2. 废品率与管理成本降低

全流程质量检测:在加工关键节点设置在线检测(如激光测径仪、三坐标测量机),实时反馈尺寸偏差,及时调整工艺,将废品率从 5% 降至 1% 以下;

精益管理落地:推行 “5S 管理”(整理、整顿、清扫、清洁、素养),减少设备故障与物料浪费;通过 “TPM 全员生产维护”,将设备故障率从 8% 降至 2%,维修成本降低 30%。

三、实际应用案例与成效验证

(一)航空发动机叶片加工痛点攻克案例

某航空制造企业加工钛合金发动机叶片(复杂曲面、薄壁结构)时,面临 “尺寸精度超差(偏差 ±0.008mm)、表面振纹、加工效率低” 三大痛点,通过以下方案实现突破:

设备升级:引入德国德玛吉 DMU 85 五轴加工中心(定位精度 ±0.0015mm),搭配高精度主轴(动平衡 G0.1 级);

工艺优化:采用真空吸盘柔性装夹,使用超细晶粒硬质合金刀具(TiAlN 涂层),切削参数调整为:切削速度 60m/min,进给量 0.08mm/r,背吃刀量 0.1mm;

数字化应用:通过数字孪生技术完成虚拟调试,换产时间从 3 小时缩短至 40 分钟;引入 MES 系统实现工序协同,生产周期从 10 天缩短至 5 天。

成效:叶片尺寸偏差降至 ±0.002mm,表面粗糙度 Ra≤0.05μm,振纹缺陷率从 18% 降至 1%,加工效率提升 100%,单件成本降低 40%。

(二)医疗器械薄壁件加工痛点攻克案例

某医疗器械企业加工不锈钢薄壁件(厚度 0.5mm,直径 10mm)时,因装夹应力与热变形导致 “精度超差率 15%、废品率 8%”,解决方案如下:

装夹改进:采用 3D 打印定制化弹性夹具,夹紧力均匀分布,避免局部应力;

热误差补偿:安装温度传感器与位移传感器,通过数控系统实时补偿热变形;

表面强化:加工后采用精密研磨与超声波清洗,去除表面氧化层与微裂纹。

成效:薄壁件精度超差率从 15% 降至 3%,废品率从 8% 降至 1.5%,表面粗糙度 Ra≤0.1μm,满足医疗器械行业标准(ISO 13485),年成本节约超 500 万元。

四、未来发展趋势与行业建议

随着工业 4.0 与智能制造的推进,精密机械加工将向 “更高精度、更高效能、更绿色环保” 方向发展,攻克痛点的技术路径也将不断升级:

精度极限突破:纳米级加工技术(如原子层加工、飞秒激光加工)将逐步应用,加工精度从微米级向纳米级(≤1nm)跨越;

智能化深度融合:AI 算法将更广泛应用于切削参数优化、故障预测与质量检测,实现 “加工 - 检测 - 调整” 的全自动闭环控制;

绿色加工普及:低温切削(如液氮冷却,减少切削热与刀具磨损)、干切削(无切削液,降低环境污染)等绿色工艺将成为主流。

针对行业企业,提出以下实施建议:

技术投入优先化:每年将营收的 5%-10% 投入技术研发,重点升级高精度设备、数字化系统与检测仪器,避免 “重生产、轻技术” 的短期行为;

人才培养体系化:建立 “高校 - 企业” 联合培养机制,培养兼具机械加工技术与数字化能力的复合型人才,同时提升技术工人的操作技能与质量意识;

标准体系规范化:参照国际标准(如 ISO 8015 几何精度标准、ISO 13003 表面质量标准),建立企业内部质量管控体系,实现全流程标准化生产。

精密机械加工的 “痛点” 并非不可逾越的障碍,而是行业升级的契机。通过技术创新(如热误差补偿、柔性装夹、数字孪生)与管理升级(如 MES 系统、精益管理)的双轮驱动,企业可实现 “精度提升、效率提高、成本降低” 的三重目标。在我国高端制造向 “中国智造” 转型的关键阶段,攻克精密机械加工痛点不仅能提升企业核心竞争力,更能推动整个产业链的自主可控与高质量发展,为我国从 “制造大国” 迈向 “制造强国” 奠定坚实基础。