在精密机械加工领域,金属上色工艺早已超越单纯的 “装饰功能”,成为兼顾外观美学、防护性能与产品辨识度的关键环节。从航空航天设备的耐高温涂层,到消费电子的细腻金属质感外壳,再到医疗器械的耐腐蚀表面处理,金属上色工艺的技术水平直接影响产品的使用寿命、使用安全与市场竞争力。本文将系统解析精密机械加工中主流的金属上色工艺,深入探讨其技术原理、适用场景及工艺选择要点,为相关行业从业者提供全面参考。

一、金属上色工艺的核心价值:不止于 “颜值”

精密机械加工对金属部件的要求极为严苛,而上色工艺在满足这些要求中扮演着多重角色。首先,防护性能提升是核心价值之一:通过上色形成的涂层可在金属表面形成致密保护膜,隔绝空气、水分、化学介质(如酸碱溶液)与金属基体的接触,大幅降低锈蚀、氧化、腐蚀等问题(如经过阳极氧化处理的铝合金,耐腐蚀性可提升 5-8 倍)。其次,外观与辨识度塑造不可或缺:在消费电子、汽车零部件等领域,金属上色可实现多样化的色彩效果(如哑光黑、香槟金、阳极氧化银等),满足不同品牌的视觉定位需求,同时通过色彩区分部件功能(如医疗设备中用红色标识高温部件,蓝色标识低温部件)。此外,部分上色工艺还能优化机械性能,例如陶瓷涂层不仅能赋予金属部件鲜艳色彩,还能提升表面硬度(可达 HRC 60 以上),增强耐磨性,适用于高负荷运转的精密齿轮、轴承等部件。

二、精密机械加工中主流金属上色工艺解析

不同金属材质(如铝合金、不锈钢、钛合金)的理化特性差异较大,对应的上色工艺也需针对性选择。以下为当前工业领域应用最广泛的四类金属上色工艺,涵盖技术原理、工艺流程、优势与局限性。

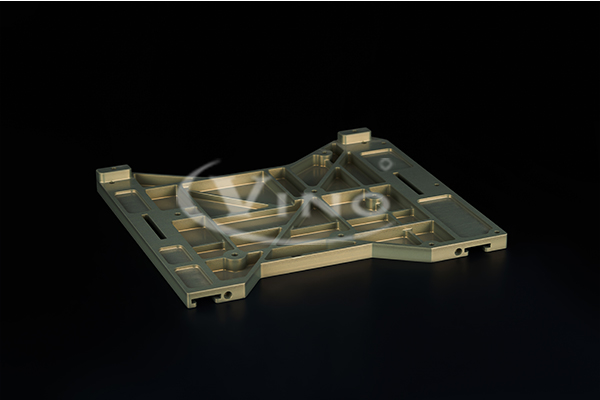

(一)阳极氧化上色:铝合金的 “专属美颜术”

阳极氧化上色是铝合金精密部件最常用的上色工艺,其核心原理是通过电解作用,在铝合金表面形成一层多孔的氧化膜(主要成分为 Al₂O₃),再利用氧化膜的多孔性吸附染料或金属盐,实现色彩附着。

1. 工艺流程

前处理:对铝合金部件进行精密清洗(使用超声波清洗机去除油污、粉尘)、化学抛光(用磷酸 - 硫酸溶液去除表面氧化层,提升光洁度),确保表面无杂质,为氧化膜形成奠定基础;

阳极氧化:将铝合金部件作为阳极,放入硫酸电解液(浓度 15%-20%)中,通以直流电流(电流密度 1-2A/dm²,电压 12-18V),在部件表面生成厚度为 5-20μm 的多孔氧化膜,氧化时间根据膜厚需求控制在 20-60 分钟;

上色处理:若采用染料上色,将阳极氧化后的部件放入有机染料溶液(如酸性染料)中,通过毛细作用使染料分子吸附在氧化膜孔隙内,再用去离子水冲洗;若采用电解着色,则将部件放入含金属盐(如硫酸镍、硫酸铜)的电解液中,通过电解使金属离子(如 Ni²⁺、Cu²⁺)在氧化膜孔隙内沉积,形成金属质感色彩(如镍盐可呈现香槟色,铜盐可呈现古铜色);

封孔处理:将上色后的部件放入沸水或镍盐溶液中,使氧化膜孔隙内的染料或金属盐固化,同时氧化膜表面发生水化反应(Al₂O₃ + 3H₂O → 2Al (OH)₃),封闭孔隙,防止色彩脱落与外界腐蚀介质渗入。

2. 工艺优势与适用场景

阳极氧化上色的优势在于色彩稳定性强(有机染料上色可耐受 100℃以下温度,电解着色可耐受 200℃以上温度)、结合力牢固(氧化膜与基体为冶金结合,不易脱落),且可通过调整氧化时间与染料浓度实现色彩渐变效果。其主要适用于铝合金精密部件,如手机中框、笔记本电脑外壳、航空航天设备的轻量化结构件等。局限性在于仅适用于铝、镁、钛等阀金属,无法用于不锈钢、碳钢等非阀金属。

(二)电镀上色:不锈钢的 “质感升级方案”

电镀上色是通过电解作用,在不锈钢、碳钢等金属表面沉积一层金属或合金镀层,利用镀层本身的色彩(如铜镀层呈红色、镍镀层呈银白色、铬镀层呈亮银色)或后续着色处理实现色彩效果,核心是通过镀层厚度与成分控制色彩表现。

1. 工艺流程

前处理:包括脱脂(用碱性脱脂剂去除表面油污)、酸洗(用盐酸或硫酸去除表面氧化皮)、活化(用稀硝酸溶液激活金属表面,增强镀层附着力),确保金属表面洁净且具有活性;

电镀沉积:根据目标色彩选择镀层金属,例如:

若需金色效果,可采用电镀黄铜(铜锌合金),电解液为氰化物体系(如氰化亚铜、氰化锌),控制电流密度 2-3A/dm²,镀层厚度 5-8μm,黄铜镀层自然呈现金黄色;

若需黑色效果,可采用电镀黑铬,电解液为铬酸 - 硼酸体系,通过调整电流密度(3-5A/dm²)与电镀时间(15-25 分钟),使铬镀层呈现哑光黑或亮黑效果;

后处理:电镀完成后进行钝化处理(如用铬酸盐溶液封闭镀层孔隙),增强耐腐蚀性;若需提升耐磨性,可进行高温烘烤(温度 180-220℃,时间 30-60 分钟),使镀层结构更致密。

2. 工艺优势与适用场景

电镀上色的优势在于适用材质广(可用于不锈钢、碳钢、锌合金等多种金属)、镀层硬度高(如黑铬镀层硬度可达 HV 800 以上)、耐磨损性强,适用于高频接触的精密部件,如门锁五金件、医疗器械的操作手柄、汽车内饰的金属按键等。局限性在于部分电镀工艺(如氰化物电镀)存在环保风险,需配套严格的废水处理系统;且镀层厚度过厚可能影响精密部件的尺寸精度(需控制镀层厚度在 5-10μm,避免超出公差范围)。

(三)化学转化膜上色:碳钢的 “低成本防护选择”

化学转化膜上色是通过化学浸泡,使金属表面与化学溶液发生化学反应,生成一层具有色彩的无机化合物膜(如氧化膜、磷酸盐膜),无需外部电源,核心是利用化学反应的选择性生成特定色彩的转化膜。

1. 工艺流程

前处理:与电镀工艺类似,需进行脱脂、酸洗,去除表面油污与氧化皮,对于碳钢部件,酸洗后需立即进行中和处理(用碳酸钠溶液中和残留酸液),防止表面过度腐蚀;

化学转化:根据金属材质选择转化溶液,例如:

碳钢部件若需蓝色效果,可采用碱性氧化发蓝(也称 “煮黑”),将部件放入氢氧化钠(600-700g/L)与亚硝酸钠(100-150g/L)的混合溶液中,加热至 135-145℃,保温 30-60 分钟,碳钢表面生成黑色的四氧化三铁(Fe₃O₄)膜;

锌合金部件若需彩色效果,可采用铬酸盐钝化上色,将部件放入含铬酸、硫酸的溶液中,通过调整溶液 pH 值(1.5-2.5)与浸泡时间(5-10 分钟),生成彩虹色、军绿色等钝化膜;

后处理:转化膜生成后,需用去离子水冲洗,去除表面残留溶液,然后进行浸油或涂覆清漆处理,增强转化膜的耐腐蚀性与色彩稳定性。

2. 工艺优势与适用场景

化学转化膜上色的优势在于成本低(无需电解设备,工艺流程简单)、无尺寸影响(转化膜厚度仅 0.5-2μm,不影响精密部件的配合精度)、环保性较好(部分工艺可实现无铬化处理)。其主要适用于对外观要求不高,但需基础防护的精密部件,如碳钢螺栓、螺母、机械传动系统的内部齿轮等。局限性在于色彩选择较少(以黑色、灰色、彩虹色为主)、膜层较薄(耐磨损性较差,不适用于高频摩擦部件)。

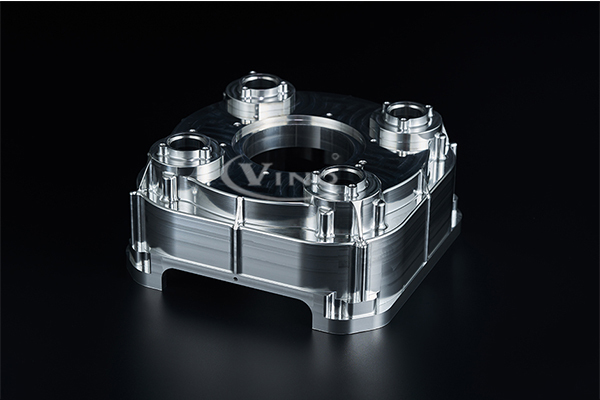

(四)物理气相沉积(PVD)上色:高端部件的 “多功能涂层方案”

物理气相沉积(PVD)上色是通过物理方法(如蒸发、溅射、离子镀)在金属表面沉积一层薄膜,利用薄膜的成分与结构实现色彩效果,兼具装饰性与功能性,是当前高端精密部件的主流上色工艺之一。

1. 工艺流程

前处理:对金属部件进行精密抛光(确保表面粗糙度 Ra≤0.2μm)、真空脱脂(在真空环境中去除表面油污,避免沉积过程中产生杂质);

真空沉积:将部件放入真空镀膜机中,根据目标色彩选择靶材(如钛靶、铬靶、锆靶),通过以下方式生成涂层:

磁控溅射:利用磁场控制电子运动,轰击靶材表面,使靶材原子溅射出来,沉积在金属部件表面,例如溅射钛靶并通入氮气,可生成金黄色的氮化钛(TiN)涂层;

离子镀:将靶材蒸发为原子或离子,在电场作用下加速沉积在部件表面,形成致密涂层,例如离子镀铬靶可生成亮银色涂层,镀锆靶并通入氧气可生成黑色的氧化锆(ZrO₂)涂层;

后处理:沉积完成后进行真空退火(温度 200-300℃,时间 60-90 分钟),消除涂层内应力,增强涂层与基体的结合力;若需提升耐腐蚀性,可进行封闭涂层处理(如涂覆一层超薄陶瓷膜)。

2. 工艺优势与适用场景

PVD 上色的优势在于色彩丰富(可实现金色、银色、黑色、蓝色、紫色等多种色彩)、涂层性能优异(硬度高,如 TiN 涂层硬度可达 HV 2000 以上;耐温性强,可耐受 600℃以上高温;耐腐蚀性好,可抵御盐水、酸性溶液腐蚀)、环保无污染(无废液排放,仅需处理少量靶材废料)。其适用于高端精密部件,如航空发动机的涡轮叶片(需耐高温涂层)、手表表壳(需耐磨装饰涂层)、半导体设备的金属部件(需耐腐蚀涂层)等。局限性在于设备投资成本高(真空镀膜机单价可达数百万元)、生产效率较低(单次镀膜时间需 1-3 小时),不适用于大批量低成本部件。

三、金属上色工艺的选择要点:材质、场景与性能的匹配

在精密机械加工中,选择合适的金属上色工艺需综合考虑以下四大因素,确保工艺与产品需求高度匹配:

(一)金属材质特性

不同金属的理化特性决定了其适用的上色工艺:铝合金因具有良好的阳极氧化性能,优先选择阳极氧化上色;不锈钢表面易形成钝化膜,适合电镀或 PVD 上色;碳钢成本低但易腐蚀,可选择化学转化膜上色(如发蓝);钛合金因活性高,适合阳极氧化或 PVD 上色(如离子镀氮化钛)。例如,手机行业的铝合金中框几乎全部采用阳极氧化上色,而不锈钢手表表壳则多采用 PVD 上色以提升耐磨性。

(二)产品使用场景

使用场景的环境条件(如温度、湿度、化学介质)直接影响工艺选择:在高温环境(如发动机舱)中,需选择耐温性强的 PVD 涂层(如 TiN 涂层);在潮湿或腐蚀性环境(如海洋设备)中,需选择耐腐蚀性好的电镀黑铬或阳极氧化工艺;在高频摩擦场景(如机械轴承)中,需选择硬度高的 PVD 涂层或电镀硬铬工艺;在消费电子等对外观要求高的场景中,可选择阳极氧化(色彩渐变)或 PVD(金属质感)工艺。

(三)性能与成本平衡

不同上色工艺的成本与性能差异较大,需在两者间找到平衡:若为大批量低成本部件(如碳钢螺栓),化学转化膜上色(发蓝)是最优选择,单价仅为 0.1-0.5 元 / 件;若为中高端部件(如手机中框),阳极氧化上色成本适中(0.5-2 元 / 件),且能满足外观与防护需求;若为高端精密部件(如航空发动机叶片),则需选择 PVD 上色,虽成本较高(50-200 元 / 件),但可满足耐高温、耐磨损等极端性能需求。

(四)尺寸精度要求

精密机械部件的公差通常控制在 0.01-0.1mm 范围内,上色工艺的涂层厚度需与公差匹配:化学转化膜(厚度 0.5-2μm)与薄阳极氧化膜(5-10μm)对尺寸影响极小,适合高精度配合部件;电镀涂层(5-10μm)需在加工时预留涂层厚度公差;PVD 涂层(2-5μm)虽厚度薄,但需确保沉积均匀性,避免因涂层厚度不均影响尺寸精度。

四、金属上色工艺的未来发展趋势:绿色化、功能化与智能化

随着环保要求的提高与精密制造技术的升级,金属上色工艺正朝着三大方向发展:

(一)环保工艺替代传统工艺

传统电镀工艺中的氰化物、六价铬等物质对环境危害较大,未来将逐步被无氰电镀、三价铬钝化等环保工艺替代;阳极氧化工艺将研发低浓度电解液(如低硫酸浓度电解液),减少废水排放量;化学转化膜工艺将推广无铬钝化技术(如锆基钝化、硅烷钝化),实现零铬排放。例如,当前手机行业已普遍采用无氰电镀工艺处理不锈钢部件,环保性大幅提升。

(二)多功能涂层一体化

未来的金属上色工艺将不再局限于 “色彩 + 防护”,而是实现 “色彩 + 防护 + 功能” 一体化:例如,研发兼具色彩、耐高温、导热性的 PVD 涂层,用于新能源汽车的电池极耳(需导热与防腐蚀);开发具有自修复功能的阳极氧化膜,当涂层出现微小划痕时,可通过环境中的水分实现自我修复,延长部件使用寿命;探索光致变色、温致变色的金属上色工艺,用于智能穿戴设备的外壳,实现色彩随环境变化。

(三)工艺智能化与自动化

借助物联网、人工智能技术,金属上色工艺将实现全流程智能化:通过传感器实时监测电解液浓度、温度、电流密度等参数,利用 AI 算法自动调整工艺参数(如阳极氧化时根据部件材质自动优化电压与时间),确保涂层质量稳定;采用机器人自动化上下料,结合机器视觉检测涂层厚度与色彩均匀性,实现 “加工 - 上色 - 检测” 一体化生产,大幅提升生产效率与产品合格率。

五、总结

精密机械加工中的金属上色工艺是技术与艺术的结合,既是保障部件性能的 “防护盾”,也是塑造产品价值的 “美容师”。在选择工艺时,需综合考虑金属材质、使用场景、性能需求与成本预算,实现工艺与产品的精准匹配。随着环保技术、材料科学与智能化技术的发展,金属上色工艺将不断突破传统局限,为精密制造行业提供更绿色、更高效、更多功能的解决方案,推动高端精密产品向更高质量、更高附加值方向发展。对于从业者而言,需持续关注工艺创新,掌握新型上色技术,才能在精密制造的竞争中占据优势。