在精密机械加工领域,材料特性是决定加工精度与效率的核心变量。金属、陶瓷、复合材料因分子结构、物理性能的显著差异,形成了截然不同的加工 “战场”,唯有针对性制定工艺方案,才能攻克高精度制造的难关。

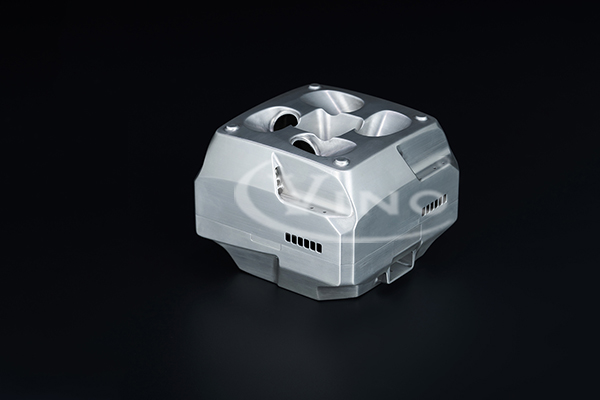

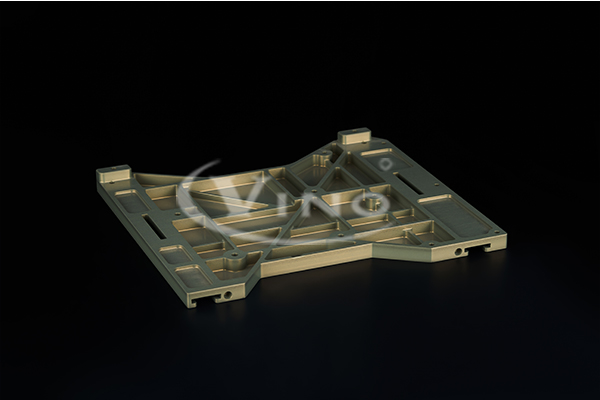

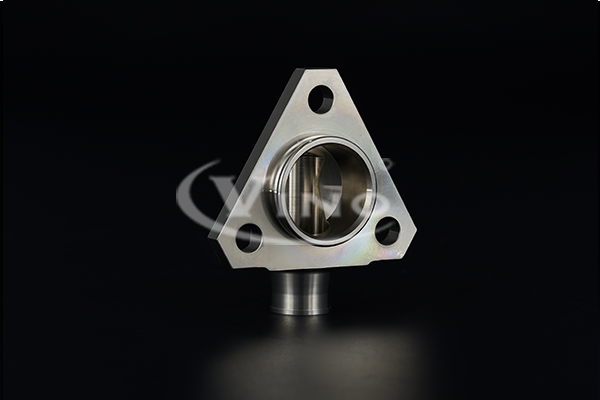

金属作为传统且应用最广的加工材质,其延展性、导热性优势明显,但不同合金的硬度差异给工艺适配带来挑战。对于铝合金、铜合金等软质金属,高速铣削是主流选择 —— 采用硬质合金刀具,以 3000-6000r/min 的转速搭配微量切削液,既能减少材料黏刀现象,又能实现 Ra0.8μm 以下的表面粗糙度。而针对不锈钢、钛合金等高强度金属,需切换至低速重载模式,选用超细晶粒硬质合金或 CBN(立方氮化硼)刀具,通过优化切削路径减少刀具磨损,例如加工航空航天用钛合金构件时,常采用 “分层切削 + 冷却油雾” 工艺,平衡加工效率与表面质量。此外,金属加工后易因应力集中产生变形,需在工艺中加入去应力退火环节,通常在粗加工后进行 500-600℃的低温保温处理,确保后续精加工精度稳定。

陶瓷材质的加工则面临 “硬而脆” 的核心难题。氧化铝、氧化锆等结构陶瓷硬度可达 HRC65 以上,传统切削刀具难以应对,因此电火花加工(EDM)与激光加工成为关键技术。电火花加工通过电极与陶瓷间的脉冲放电蚀除材料,需控制放电能量密度在 10-20J/cm²,避免陶瓷因局部高温碎裂;而激光加工适用于复杂异形结构,采用波长 1064nm 的光纤激光,配合 500-1000mm/min 的进给速度,可实现高精度打孔与切割。但陶瓷加工后易产生微裂纹,需通过后续抛光工艺修复 —— 先用金刚石砂轮粗抛,再用金刚石微粉进行化学机械抛光(CMP),使表面粗糙度降至 Ra0.02μm,满足半导体封装等高精度场景需求。

复合材料的加工复杂度源于其 “多相异质” 特性,以碳纤维增强复合材料(CFRP)为例,纤维的高强度与树脂基体的低耐热性形成矛盾。传统铣削易导致纤维劈裂、树脂烧焦,因此需采用专用刀具 —— 带螺旋槽的金刚石涂层铣刀,以 1500-2500r/min 的转速、50-100mm/min 的进给速度进行加工,同时通过高压冷风冷却(避免切削液侵蚀树脂),减少加工缺陷。对于玻璃纤维增强复合材料(GFRP),因纤维硬度较低,可选用 carbide(硬质合金)刀具,但需控制切削深度在 0.1-0.3mm,防止材料分层。此外,复合材料加工后的边缘易出现毛刺,需搭配超声波振动去毛刺工艺,通过 20-40kHz 的高频振动去除残留纤维,保证构件装配精度。

不同材质的加工 “攻坚战” 中,工艺适配的核心在于 “量材定制”。金属加工需围绕硬度与导热性优化切削参数,陶瓷加工依赖特种能量加工技术突破硬度限制,复合材料加工则需平衡各相材料的性能差异。未来,随着智能传感与自适应控制技术的融入,精密机械加工将实现 “实时调整工艺参数”,进一步攻克多材质复合构件的加工难题,为高端装备制造提供更坚实的技术支撑。