在制造业向高精度、高产能、高稳定性转型的浪潮中,精密机械加工作为核心环节,正经历着技术驱动的深刻变革。传统加工模式受限于人工操作精度、检测效率与生产协同性,难以满足航空航天、汽车制造、医疗器械等领域对零件公差、生产周期的严苛要求。而 CNC(计算机数控)系统的迭代升级、AI 检测技术的深度应用与自动化产线的全面普及,正从加工精度、质量管控、生产流程三个维度打破行业瓶颈,重构精密机械加工的效率标准,推动行业迈向 “智” 造新阶段。

一、CNC 系统:精度与柔性兼具,筑牢高效加工基础

CNC 系统作为精密机械加工的 “大脑”,其性能直接决定加工精度与生产柔性。随着数控技术的迭代,现代 CNC 系统已从单一的指令执行工具,升级为集多轴联动、智能编程、实时优化于一体的核心控制单元,为高效加工筑牢基础。

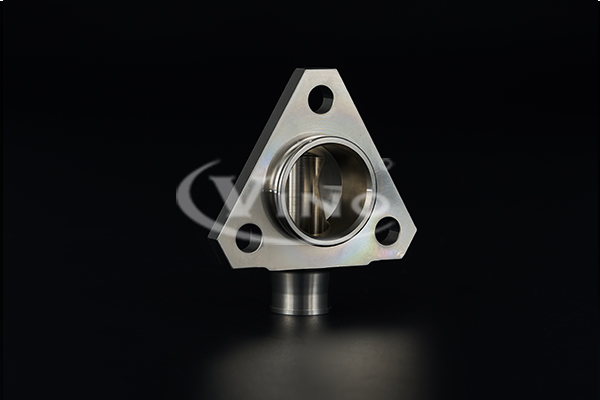

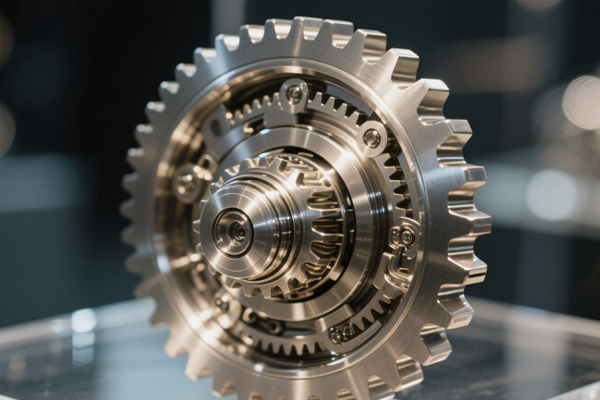

在加工精度层面,高端 CNC 系统通过纳米级插补技术与动态误差补偿功能,将加工公差控制在 0.001mm 以内,满足航空发动机叶片、半导体精密部件等高精度零件的加工需求。例如,五轴联动 CNC 系统可实现复杂曲面的一次性加工,避免多次装夹导致的误差累积,相比传统三轴加工,精度提升 30% 以上,同时减少 50% 的加工时间。此外,部分 CNC 系统搭载温度、振动监测模块,能实时感知加工环境变化,自动调整切削参数,抵消热变形、振动对精度的影响,确保批量生产中每一件零件的一致性。

在生产柔性层面,现代 CNC 系统支持智能编程与快速换产,大幅缩短产品迭代周期。通过 CAD/CAM 软件无缝对接,系统可自动将设计图纸转化为加工代码,减少人工编程误差与时间成本;面对多品种、小批量订单,CNC 系统能快速调用预设加工参数,换产时间从传统的数小时缩短至 10 分钟以内。例如,汽车零部件制造商采用具备柔性生产功能的 CNC 系统后,可在同一条产线快速切换不同车型的零件加工,生产效率提升 40%,有效应对市场需求波动。

二、AI 检测:从 “事后把关” 到 “实时防控”,重塑质量管控效率

传统精密机械加工的质量检测依赖人工使用卡尺、千分尺等工具,不仅效率低(单件检测需数分钟),还易受人为因素影响,导致不合格品流入下游环节,造成材料与时间浪费。AI 检测技术的应用,将质量管控从 “事后抽样检测” 升级为 “实时全量防控”,彻底重塑检测效率与质量稳定性。

AI 检测通过工业相机采集零件图像,结合深度学习算法,可在毫秒级完成尺寸测量、缺陷识别(如划痕、裂纹、毛刺),检测效率较人工提升 50-100 倍,且准确率高达 99.9% 以上。例如,在轴承加工领域,AI 检测系统能同时测量轴承内外径、圆度、粗糙度等 20 余项参数,单件检测时间从人工的 3 分钟缩短至 0.5 秒,且可 24 小时连续工作,避免人工疲劳导致的误判。此外,AI 检测系统具备自学习能力,通过不断积累检测数据,算法精度会持续优化,对微小缺陷(如 0.002mm 的划痕)的识别能力远超人工。

更重要的是,AI 检测实现了 “检测 - 反馈 - 优化” 的闭环管控。当系统检测到不合格品时,会立即将数据反馈至 CNC 系统,分析不合格原因(如切削参数偏差、刀具磨损),并自动调整加工参数或提醒更换刀具,从源头避免后续不合格品产生。例如,某医疗器械制造商引入 AI 检测闭环系统后,不合格率从 3% 降至 0.1%,原材料浪费减少 80%,同时省去了人工分选、返工的环节,生产周期缩短 15%。

三、自动化产线:打破 “孤岛式加工”,实现全流程效率协同

传统精密机械加工多为 “孤岛式” 生产 ——CNC 机床、检测设备、物料搬运等环节相互独立,依赖人工衔接,不仅存在等待时间长、人力成本高的问题,还易因衔接误差影响生产效率。自动化产线通过机器人、AGV(自动导引车)、MES(制造执行系统)的协同,将各环节无缝整合,实现 “加工 - 检测 - 搬运 - 仓储” 全流程自动化,彻底打破效率瓶颈。

在物料搬运环节,AGV 与机械臂配合,可实现零件在 CNC 机床、检测工位、仓储区之间的无人化转运,转运效率提升 3 倍,且避免人工搬运导致的零件磕碰损伤。例如,某航空零部件工厂的自动化产线中,AGV 根据 MES 系统指令,将待加工零件精准送至 CNC 机床,加工完成后再转运至 AI 检测工位,检测合格后送入成品仓库,全程无需人工干预,物料等待时间从 1 小时缩短至 5 分钟。

在生产协同环节,MES 系统作为自动化产线的 “中枢”,可实时监控各设备运行状态(如 CNC 机床负载、刀具寿命、AGV 位置),动态优化生产计划。当某台 CNC 机床出现故障时,MES 系统会自动将订单分配至其他空闲设备,避免产线停滞;同时,系统可根据订单优先级调整生产顺序,确保紧急订单优先交付。例如,某精密模具厂的自动化产线通过 MES 系统调度,设备利用率从 60% 提升至 90%,订单交付周期从 20 天缩短至 7 天,客户满意度显著提升。

此外,自动化产线支持 “黑灯生产”(无人化夜班生产),进一步挖掘产能潜力。传统产线受限于人工排班,每天有效生产时间约 12 小时;而自动化产线可 24 小时连续运行,产能提升 100%,且无需额外增加人力成本。例如,某电子元器件制造商采用自动化产线后,月产能从 50 万件提升至 100 万件,人力成本降低 60%,快速抢占市场份额。

四、三者协同:构建 “智” 造生态,推动行业效率质变

CNC 系统、AI 检测与自动化产线并非孤立存在,三者的深度协同构建了精密机械加工的 “智” 造生态,实现 1+1+2>4 的效率质变。CNC 系统提供高精度、柔性化的加工能力,为自动化产线奠定稳定的生产基础;AI 检测实时把控质量,为产线提供精准的反馈数据;自动化产线则整合前两者,实现全流程的高效协同,最终推动行业从 “规模驱动” 向 “效率驱动” 转型。

例如,某高端装备制造商构建的 “CNC+AI 检测 + 自动化产线” 系统,通过三者协同,实现了以下变革:加工精度从 0.01mm 提升至 0.001mm,满足高端客户需求;单件生产时间从 30 分钟缩短至 8 分钟,生产效率提升 275%;不合格率从 2.5% 降至 0.05%,质量稳定性大幅提升;人力成本降低 70%,运营成本下降 35%。该模式不仅帮助企业赢得市场竞争力,也为行业树立了效率重构的标杆。

总之,CNC 系统、AI 检测与自动化产线的融合应用,正在重新定义精密机械加工的效率标准。未来,随着 5G、数字孪生等技术的进一步渗透,三者将实现更深度的协同 —— 通过数字孪生模拟产线运行,提前优化生产参数;借助 5G 网络实现设备间的毫秒级数据传输,提升协同响应速度。可以预见,精密机械加工行业将在技术驱动下,迈向更高精度、更高效率、更智能化的发展新阶段,为制造业升级提供核心支撑。