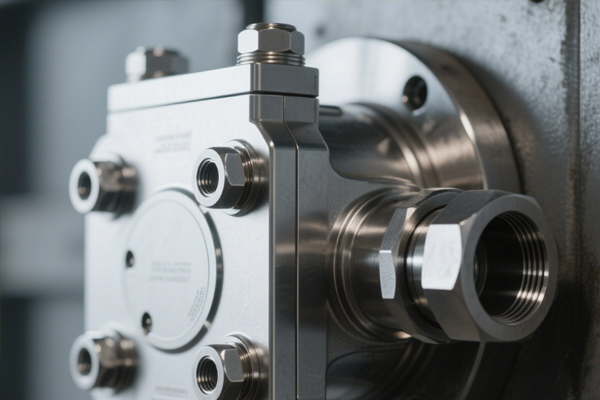

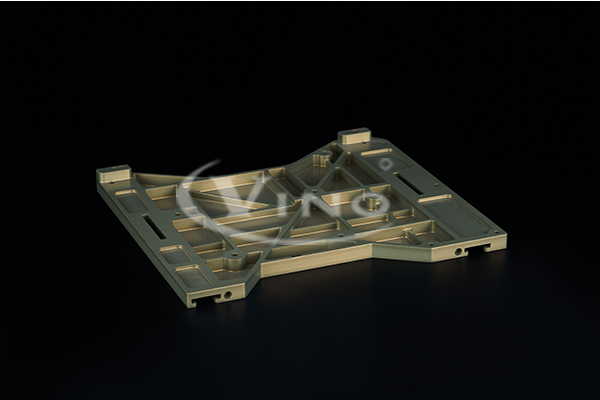

在航空航天、半导体设备、高端液压元件等精密制造领域,深窄型开口槽(通常定义为槽深与槽宽比大于5:1,槽宽小于5mm)是关键结构特征之一。这类结构承担着密封、定位、散热等核心功能,其尺寸精度和表面质量直接决定整机设备的可靠性。然而,受限于“深窄”结构带来的空间约束,传统质检工具难以实现全方位检测,成为精密加工中的质量控制瓶颈。本文将聚焦深窄型开口槽质检工具的技术要点、设计创新及应用实践,为行业质量提升提供参考。

深窄型开口槽的质检难点源于结构特殊性与精度要求的双重制约。从尺寸检测维度看,槽宽、槽深、槽壁垂直度及槽底圆角等关键参数需同时满足±0.005mm级公差,传统卡尺因测量头厚度大无法伸入槽内,千分表则难以保证测量力稳定;从表面质量检测维度,槽壁易出现的划痕、振纹等缺陷,受光照遮挡影响难以被肉眼识别;从操作可行性维度,部分深窄槽位于零件内部,检测工具需具备良好的柔性与可达性。这些痛点催生了专用质检工具的研发需求,其核心设计需突破“空间适配”与“精度保障”的矛盾。

专用质检工具的结构设计需建立在对加工工艺与检测需求的深度匹配上。工具主体通常采用“模块化探针+刚性支撑+数字化显示”的组合架构,其中探针模块是核心创新点。为适配窄槽空间,探针头部采用钨钢材质经电火花加工制成,直径最小可至0.1mm,同时通过表面涂层处理将粗糙度控制在Ra0.02μm以下,避免检测时划伤槽壁。针对深槽检测需求,探针杆采用空心薄壁结构,在保证φ3mm直径下实现50mm有效测量深度,其刚性通过有限元分析优化,确保测量时挠度小于0.001mm。

检测精度的保障依赖于传感技术与机械结构的协同。工具内置高精度LVDT(线性可变差动变压器)位移传感器,分辨率可达0.0001mm,能实时捕捉探针的微小位移;在机械定位方面,采用“三点定心”结构,通过两个定位销与一个支撑块形成稳定支撑,使探针轴线与槽中心线自动对齐,消除人工操作带来的对中误差。此外,工具配备恒温补偿模块,可在5-40℃环境下修正温度变化对测量精度的影响,确保不同工况下的检测一致性。

在实际应用中,专用质检工具需与检测流程深度融合,才能最大化发挥效能。以航空发动机涡轮叶片冷却槽检测为例,流程分为三步:首先通过工具的快速定位机构将探针伸入槽内,利用气动辅助装置控制测量力稳定在0.5N,避免探针过载弯曲;其次启动自动扫描模式,探针沿槽长方向以0.5mm/s的速度移动,同步采集槽宽、槽深及垂直度数据,数据经内置算法处理后实时显示在触控屏上;最后通过数据接口将检测结果上传至MES系统,实现质量数据的可追溯管理。该流程将单槽检测时间从传统方法的15分钟缩短至2分钟,检测合格率提升至99.2%。

随着精密加工技术的发展,深窄型开口槽的结构呈现“更窄、更深、更复杂”的趋势,质检工具也面临新的挑战与机遇。未来,工具将向“智能化、集成化”方向发展:在检测功能上,融合机器视觉技术,通过微型光纤镜头捕捉槽壁表面图像,结合AI算法实现缺陷的自动识别与分级;在操作方式上,开发机器人搭载的便携式工具,适配自动化生产线的在线检测需求;在数据应用上,构建检测数据与加工参数的联动模型,通过质检结果反向优化切削速度、进给量等加工参数,形成“加工-检测-优化”的闭环体系。

综上所述,深窄型开口槽质检工具的研发与应用,是破解精密加工质量控制难题的关键支撑。其设计需以结构适配性为基础,以精度稳定性为核心,以应用便捷性为目标,通过机械设计、传感技术与数字化技术的融合创新,实现对关键结构的精准检测。随着技术的不断迭代,这类专用质检工具将不仅是质量检测的“标尺”,更将成为推动精密制造向高质量、高效率发展的重要保障。