在航空航天、医疗器械、精密仪器等高端制造领域,高精度小零件(通常尺寸在几毫米至几十毫米,公差要求±0.001mm级别)是核心功能载体。从航空发动机的微型叶片到心脏支架的镂空结构,从芯片封装的引脚部件到光纤通信的连接器,这类零件的加工精度直接决定了终端产品的性能、可靠性与使用寿命。随着制造技术向“微纳化”“极致化”升级,高精度小零件精密加工已成为衡量国家高端制造水平的重要标志,其技术突破与质量管控体系构建迫在眉睫。

高精度小零件加工面临的核心难点集中在“尺寸效应”与“精度敏感性”两大维度。与常规零件相比,小零件的比表面积大,加工过程中易受切削力、热变形、振动等因素影响。例如,直径5mm的不锈钢轴类零件在车削时,仅0.01N的切削力波动就可能导致轴线弯曲;而微型塑料齿轮加工中,切削区域温度升高5℃便会引发材料软化,造成齿形精度偏差。同时,小零件的装夹定位难度极高,传统卡盘装夹易产生夹紧变形,需采用真空吸附、电磁定位等特殊装夹方式,且定位基准的选择需严格遵循“基准统一”原则,避免累积误差。此外,加工工具与零件的“尺寸匹配性”也是关键挑战,微型刀具的刚性不足易导致颤振,需通过材料升级与结构优化提升其稳定性。

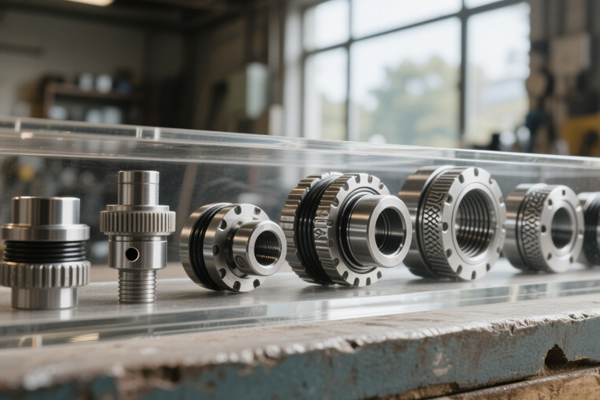

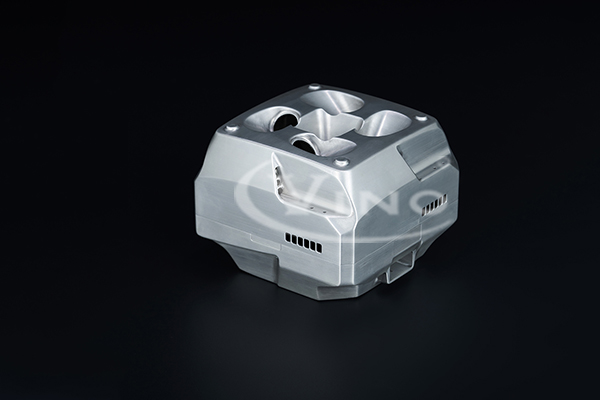

加工技术的精准应用是突破精度瓶颈的核心。当前主流的精密加工技术已形成“多工艺协同”体系,其中数控车铣复合加工、电火花加工(EDM)、慢走丝切割、微铣削技术最为常用。数控车铣复合加工凭借“一次装夹完成多工序”的优势,大幅减少装夹误差,特别适用于轴类、盘类小零件的加工,配合高精度主轴(转速可达20000rpm以上)与光栅尺闭环反馈系统,可实现圆度0.0005mm以内的加工精度。对于硬度超过HRC50的超硬材料零件(如模具钢微型凸模),电火花加工通过脉冲放电蚀除材料,避免机械切削力影响,加工精度可达±0.001mm,且表面粗糙度可控制在Ra0.1μm以下。

慢走丝切割技术则在复杂形状小零件加工中展现独特优势,其利用连续移动的铜丝作为电极,通过高频脉冲放电切割材料,可加工出最小宽度0.1mm的窄缝与复杂曲面,在医疗器械的微型活检针加工中,能精准实现针尖角度与侧孔位置的精度要求。微铣削技术针对铝合金、钛合金等轻合金小零件,采用直径0.1-1mm的微型立铣刀,配合高速主轴与精密进给系统,可完成复杂型腔加工,但需通过优化切削参数(如进给速度500mm/min、切削深度0.01mm)减少刀具磨损与加工变形。值得注意的是,加工过程中的冷却润滑需采用微量润滑(MQL)技术,避免切削液残留对小零件精度的影响。

质量管控是高精度小零件加工的“生命线”,需建立“全流程闭环检测”体系。加工前需对原材料进行严格筛选,通过超声波探伤排除材料内部缺陷,利用千分尺与光谱分析仪检测尺寸与成分纯度;加工过程中采用在线检测技术,如激光干涉仪实时监测主轴运动精度,三坐标测量机(CMM)对关键尺寸进行抽样检测,检测精度可达0.0001mm;加工后需进行全面检测,包括表面粗糙度仪检测表面质量、圆度仪检测回转精度,对于有密封性要求的零件,还需通过气密性测试验证性能。此外,环境管控不可忽视,加工车间需保持恒温(20±0.5℃)、恒湿(50%-60%)、无振动的环境,避免温度波动与外界干扰影响加工精度。

技术创新与人才培养是推动高精度小零件加工发展的双引擎。随着工业4.0的推进,数字孪生技术开始应用于加工过程,通过构建虚拟加工模型,提前模拟切削力、热变形等对精度的影响,实现加工参数的优化。人工智能算法则用于预测刀具寿命,通过分析加工过程中的振动、温度等数据,及时提醒更换刀具,减少废品率。在人才方面,需培养既掌握精密加工工艺,又熟悉高端设备操作与检测技术的复合型人才,满足行业发展需求。

高精度小零件精密加工是高端制造的基础支撑,其技术水平的提升直接推动相关产业的升级。未来,随着材料科学、控制技术与人工智能的深度融合,高精度小零件加工将朝着“更高精度、更高效率、更低成本”的方向发展。企业需聚焦技术创新,完善质量管控体系,才能在激烈的市场竞争中占据优势,为我国高端制造产业的发展提供坚实保障。