在航空发动机、制冷机组等高端装备中,压缩机薄壁合体是实现高效能量转换的核心部件。这类由多层薄壁金属构成的复杂结构,焊接时仅0.1mm的热变形就可能引发贯穿性裂纹,直接导致部件报废。传统焊接工艺的合格率长期低于60%,成为制约精密制造的“卡脖子”难题。如今,精密机械加工领域诞生的压缩机薄壁合体焊接防裂系统,通过“热场精准控制+应力动态补偿”的创新技术路径,将焊接合格率提升至99%以上,为高端压缩机的量产提供了坚实保障,也重新定义了薄壁焊接的精度边界。

压缩机薄壁合体的焊接开裂,本质是“热输入失衡与应力集中”的双重作用结果。薄壁材料通常采用316L不锈钢或钛合金,厚度多在0.5-2mm之间,热传导速度快且热容量小,焊接时局部温度瞬间可达1500℃以上,而相邻区域温度仅数十摄氏度,巨大的温差会产生高达200MPa的热应力。同时,多层结构的焊缝交叉处易形成应力叠加,当应力超过材料的屈服强度时,就会出现沿晶界扩展的微裂纹。传统焊接仅依赖焊工经验控制电流,无法实现热场与应力的精准调控,这也是裂纹问题反复出现的根源。

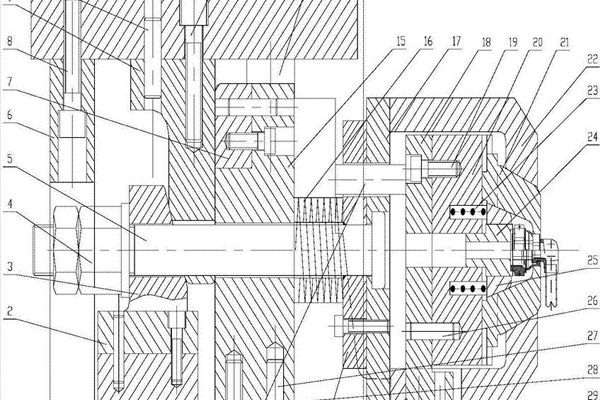

焊接防裂系统的核心突破,在于构建了“三维热场闭环控制系统”,从源头遏制热变形引发的开裂。系统搭载的红外测温阵列由16个高精度传感器组成,能以100Hz的频率实时采集焊接区域的温度分布数据,形成三维热场云图。当局部温度梯度超过50℃/mm时,中央控制系统会立即调整脉冲激光焊的输出参数——将激光功率从1500W精准降至800W,同时加快焊接速度从0.5m/min提升至1.2m/min。这种动态热输入调节,使焊缝区域的温度始终稳定在材料相变临界点附近,热变形量控制在0.03mm以内。

应力实时补偿技术是防裂系统的另一项关键创新。系统在焊接平台内置8组微型伺服顶针,通过有限元分析提前预判应力集中区域,在焊接过程中同步施加反向顶紧力。以压缩机气缸薄壁合体焊接为例,当焊缝熔池凝固收缩产生拉应力时,伺服顶针会在对应位置施加0.2MPa的压应力进行抵消,避免应力累积导致裂纹萌生。顶针的位移精度可达0.001mm,响应时间不足10ms,确保应力补偿与焊接过程完全同步。此外,系统还采用“焊后锤击”模块,通过高频小振幅锤击消除焊缝残余应力,使应力消除率达到85%以上。

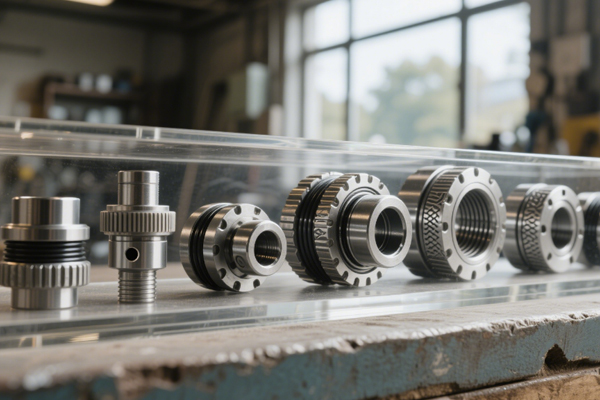

材料适配性优化进一步提升了防裂系统的普适性。针对不同材质的薄壁材料,系统内置了专属焊接工艺数据库:焊接316L不锈钢时,采用氩气+氢气的混合保护气体,比例控制为95:5,防止焊缝氧化;焊接钛合金时,则切换为高纯度氩气保护,并将焊接环境的氧含量控制在10ppm以下,避免钛合金吸氧脆化。同时,系统配备的自适应焊枪能根据薄壁件的曲面轮廓,自动调整焊接角度与距离,确保在复杂结构的焊接中,每一段焊缝都能获得均匀的热输入与保护效果。

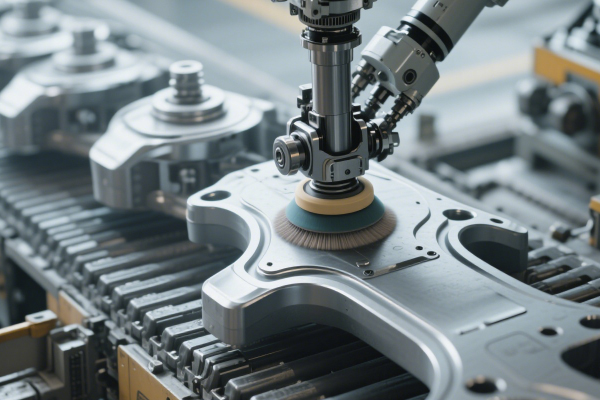

全流程质量监控体系为焊接质量提供了双重保障。焊接前,系统通过视觉识别技术检测薄壁件的装配间隙,当间隙超过0.05mm时自动触发预警,避免因装配误差导致焊接缺陷;焊接过程中,高速摄像机以2000帧/秒的速度拍摄熔池形态,AI算法实时分析熔宽、熔深等参数,发现异常立即停机;焊接完成后,超声波探伤仪对焊缝进行全面扫描,能精准识别0.1mm以下的微裂纹,检测结果与焊接参数同步上传至MES系统,实现全流程可追溯。这套监控体系使焊接缺陷的检出率达到100%,从根本上杜绝不合格产品流入下道工序。

防裂系统的应用已在多个高端制造领域取得显著成效。在航空发动机压缩机焊接中,采用该系统后,薄壁合体的焊接合格率从传统工艺的58%跃升至99.2%,单件制造成本降低40%,生产周期缩短60%;在超低温制冷压缩机生产中,系统成功解决了钛合金薄壁焊接开裂问题,使压缩机的制冷效率提升12%,使用寿命延长至15年以上。此外,该系统还可适配新能源汽车空调压缩机、医疗氧压缩机等多种产品的焊接需求,展现出强大的技术扩展性。

随着精密制造技术的发展,焊接防裂系统正朝着“智能化+集成化”方向演进。新一代系统已融入数字孪生技术,通过构建焊接过程的虚拟模型,提前模拟不同工艺参数下的焊接效果,实现加工参数的预优化;同时,系统与增材制造技术结合,可先通过3D打印制作薄壁件预成型坯,再进行精密焊接,进一步提升部件的结构精度。未来,随着量子测温、AI工艺自学习等技术的融入,防裂系统将实现更高精度的热场与应力控制,为压缩机薄壁合体焊接提供更可靠的技术支撑,推动高端装备制造向更高精度、更高效率的方向迈进。