在航天卫星的导航系统中,一个直径仅3毫米的齿轮齿距误差若超过5微米,就可能导致轨道偏离;在医疗手术机器人的执行终端,0.1毫米的位移偏差便会危及患者安全。这些关乎国计民生的场景背后,都指向同一个工业制造的核心环节——精密机械零件加工。作为衡量国家制造业水平的“微观标尺”,这项技术正以微米级的精度,支撑着现代工业的宏大体系。

精密机械零件加工的核心魅力,在于将“不可能”的精度转化为“可信赖”的产品。与普通机械加工相比,其精度要求通常从毫米级跃升至微米甚至纳米级,这意味着加工误差要控制在人类头发直径的几十分之一以内。在上海航天设备制造总厂的车间里,工程师们为火箭发动机喷管加工导流叶片时,需在高温合金材料上雕刻出数百个异形孔,每个孔的位置公差必须小于2微米。为实现这一目标,他们采用五轴联动加工中心配合激光测量系统,通过百万次的参数校准,最终让叶片在极端工况下依然保持稳定的气流控制能力。这种“差之毫厘,谬以千里”的严苛标准,正是精密加工区别于传统工艺的本质特征。

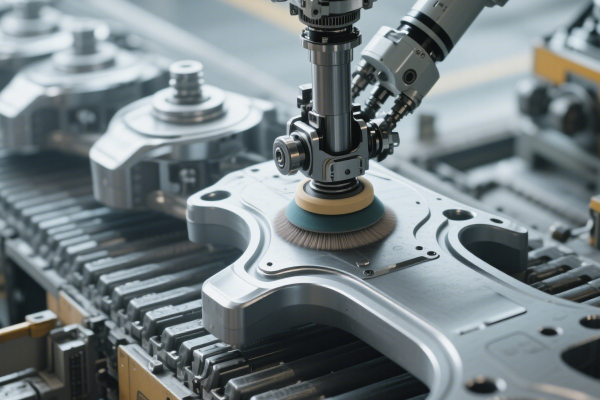

技术迭代是推动精密加工不断突破的核心动力。从上世纪五六十年代的普通车床加工,到如今的智能化数字制造,加工技术的每一次革新都带来精度的飞跃。数控技术的普及让加工过程摆脱了人工操作的误差,计算机辅助设计(CAD)与计算机辅助制造(CAM)的无缝对接,实现了从设计图纸到实体零件的精准转化。在深圳的一家高端装备企业,记者看到,一台配备了工业机器人的加工单元正在自主完成零件的上下料、加工、检测全流程。其搭载的视觉识别系统能实时捕捉零件的位置偏差,通过AI算法自动调整加工参数,将单件加工时间从过去的40分钟缩短至8分钟,废品率控制在0.03%以下。这种“感知-决策-执行”的闭环系统,标志着精密加工已进入智能化新阶段。

材料的多样性与复杂性,为精密加工带来了持续的挑战与机遇。从航空航天领域的钛合金、高温合金,到电子行业的陶瓷、蓝宝石,不同材料的物理特性要求加工工艺实现精准匹配。在智能手机摄像头镜片的加工中,蓝宝石晶体的莫氏硬度高达9级,仅低于金刚石。加工企业通过采用金刚石砂轮磨削技术,配合超声波振动系统,在保证镜片表面粗糙度低于0.1纳米的同时,将加工效率提升3倍。这种“材料-工艺”的协同创新,不仅拓展了精密零件的应用边界,更推动了新能源汽车、高端芯片等战略性新兴产业的发展。

质量控制是精密加工的“生命线”,贯穿于生产的每一个环节。在苏州某精密零件工厂,每一批次的产品都要经过三道“关卡”:加工前通过三坐标测量仪对毛坯进行精度检测,加工中利用红外测温系统监控刀具温度防止热变形,加工后采用光学干涉仪进行三维形貌扫描。这些检测设备的测量精度可达0.01微米,相当于一根头发丝直径的万分之一。此外,企业还引入了MES生产执行系统,将设备参数、检测数据、操作人员等信息实时上传至云端,实现产品质量的全流程追溯。这种“预防-监控-追溯”的质量体系,确保了精密零件在极端环境下的可靠性。

面对全球制造业竞争的加剧,我国精密机械零件加工行业正经历从“规模扩张”向“质量提升”的转型。数据显示,2024年我国精密加工市场规模突破8000亿元,其中高端精密零件的进口替代率较五年前提升了23个百分点。在航天、航空、医疗等领域,一批国产精密零件已实现自主可控,如国产大飞机C919的起落架关键零件,其加工精度已达到国际先进水平。但同时,在高端数控机床、核心刀具等领域,我国仍存在部分“卡脖子”问题,需要通过产学研协同创新逐步突破。

展望未来,随着工业4.0的深入推进,精密机械零件加工将呈现三大发展趋势:一是精度持续向纳米级突破,以满足量子计算、生物芯片等前沿领域的需求;二是加工过程更加绿色高效,通过干式切削、节能设备等技术降低能耗;三是个性化定制能力显著提升,通过柔性制造系统实现小批量、多品种的精准生产。这些趋势不仅将重塑精密加工的产业格局,更将为我国从“制造大国”向“制造强国”的跨越提供坚实支撑。

从火箭发动机的核心部件到智能手机的微小芯片,精密机械零件加工始终扮演着“工业裁缝”的角色,用极致的精度裁剪出现代工业的轮廓。在这场追求“微米级”完美的征程中,每一位工程师的坚守、每一次技术的突破,都在为我国制造业的高质量发展注入强劲动力。正如那些在显微镜下闪耀的精密零件,虽微小却坚实,共同构筑起国家工业实力的宏伟基石。