在精密机械加工领域,导向孔作为零件装配定位、运动导向的核心结构,其加工精度直接决定了整机设备的运行稳定性与使用寿命。从航空航天领域的发动机叶片安装孔,到精密仪器中的齿轮轴定位孔,再到汽车零部件的连接导向结构,导向孔的尺寸公差、形位误差往往要求控制在微米级范围。然而,受限于零件材质特性、复杂结构布局以及加工过程中的振动、切削力波动等因素,单纯依赖机床主轴精度实现高精度导向孔加工往往难以满足需求。在此背景下,用于加工零件导向孔的辅助工装系统应运而生,成为突破加工精度瓶颈、提升生产效率的关键支撑。

导向孔加工辅助工装系统并非简单的“夹持工具”,而是集定位基准校准、加工过程稳定、误差补偿修正于一体的精密保障体系。其核心价值在于通过工装与零件的精准适配,构建稳定的加工基准链,将机床的运动精度高效传递至刀具与加工面,同时抵消加工过程中的各类干扰因素。与传统加工方式相比,一套优质的辅助工装系统可使导向孔加工精度提升30%以上,废品率降低至0.5%以下,尤其在批量生产场景中,能显著降低对操作人员技能水平的依赖,实现加工质量的一致性控制。

从结构组成来看,先进的导向孔加工辅助工装系统通常包含定位模块、夹紧模块、导向模块与检测反馈模块四大核心部分,各模块协同作用形成闭环保障。定位模块是工装系统的“基准核心”,采用“一面两销”“V型块定心”或“定制化仿形定位”等设计,根据零件结构特性选择最优定位方案。例如,针对圆形轴类零件的导向孔加工,采用双V型块配合端面定位,通过液压驱动实现定心夹紧,定位精度可达0.002mm;而对于不规则壳体类零件,则采用与零件内腔完全贴合的仿形定位座,利用真空吸附或电磁夹紧方式,避免定位应力导致的零件变形。

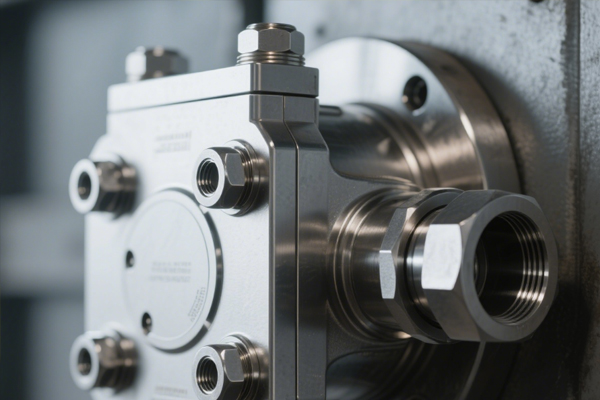

夹紧模块的设计核心在于“稳定夹持”与“微变形控制”的平衡。传统机械夹紧方式易因夹紧力不均导致零件产生弹性变形,进而影响导向孔加工精度。现代工装系统多采用液压比例控制或伺服电动夹紧技术,通过压力传感器实时监测夹紧力,将夹紧力波动控制在±5%以内。同时,在夹紧接触面上设置弹性缓冲垫或硬质合金镶块,既避免了零件表面划伤,又能通过接触应力分散减少变形量。某精密阀门企业的实践表明,采用伺服夹紧工装后,其阀体导向孔的圆度误差从0.008mm降至0.003mm,完全满足高压工况需求。

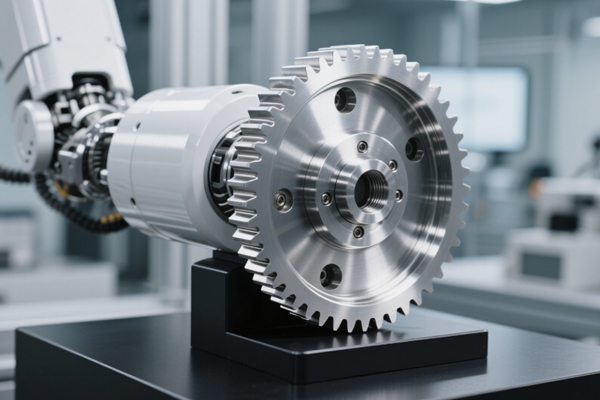

导向模块作为直接保障刀具运动精度的关键部件,其设计水平直接决定导向孔的加工质量。该模块通常由高精度导向套、耐磨衬套及冷却润滑通道组成,导向套的内径公差控制在0.001mm以内,与刀具的配合间隙保持在0.002-0.005mm之间。针对深孔导向加工场景,工装系统还会采用“分段导向”设计,在孔深方向设置2-3个导向节点,有效抑制刀具在切削过程中的颤振。此外,导向模块内置的冷却润滑通道可将切削液精准输送至加工区域,不仅能降低切削温度,还能及时排出切屑,避免切屑划伤已加工表面,尤其适用于铝合金、钛合金等易粘刀材质的导向孔加工。

检测反馈模块的引入,使导向孔加工从“被动保障”升级为“主动控制”。现代工装系统普遍集成了激光测头、接触式探针等检测元件,在加工前对零件定位基准进行偏差检测,自动生成补偿参数并传输至机床数控系统;加工过程中实时监测刀具振动频率与切削力变化,当参数超出阈值时及时发出预警并调整加工参数;加工后直接对导向孔的孔径、圆度、垂直度等关键指标进行快速检测,实现“加工-检测-修正”的一体化闭环控制。在航空发动机叶片导向孔加工中,这种带检测功能的工装系统使每片叶片的加工检测时间从15分钟缩短至5分钟,同时检测精度提升至0.001mm,有效满足了航空领域的严苛要求。

随着精密加工技术的不断发展,导向孔加工辅助工装系统正朝着模块化、智能化、定制化方向演进。模块化设计使工装系统能够通过更换定位块、导向套等核心部件,适配不同规格型号的零件加工,降低工装开发成本;智能化升级则体现在结合工业互联网技术,实现工装状态远程监控、故障预警与维护提醒,延长工装使用寿命;而针对特殊领域的定制化需求,如航天领域的高温合金零件加工,工装系统采用耐高温陶瓷材料与隔热结构设计,确保在极端加工环境下仍能保持稳定精度。

在精密制造向“微米级精度、大批量生产、低成本控制”迈进的今天,导向孔加工辅助工装系统的重要性愈发凸显。它不仅是提升加工精度的“稳定器”,更是推动生产效率提升的“加速器”,为精密机械零件的高质量加工提供了坚实保障。未来,随着材料科学、传感技术与智能制造技术的深度融合,导向孔加工辅助工装系统将实现更高精度、更优性能的突破,为航空航天、高端装备、精密仪器等领域的发展注入更强动力。