在制造业的“精度革命”浪潮中,机械加工技术正朝着两极化方向发展:一边是支撑通用制造的普通机械加工,以高效实用筑牢产业根基;另一边是赋能高端制造的精密机械加工,以微米级精度突破技术瓶颈。从汽车零部件到航空航天组件,两种加工方式分别承担着不同的产业使命。本文将从精度标准、工艺复杂度、应用场景等核心维度,全面剖析二者的差异与价值。

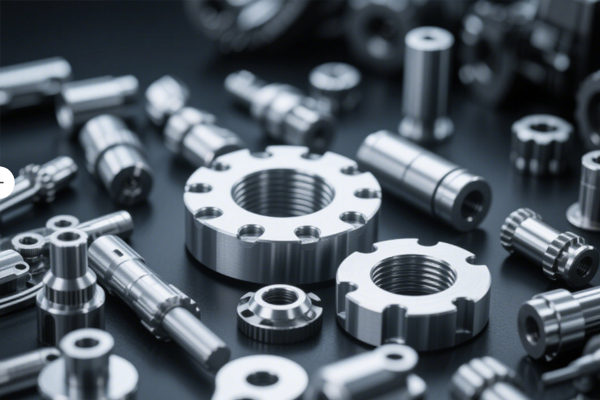

精度标准是区分两者的核心标尺,直接决定加工件的性能边界。普通机械加工的尺寸公差通常控制在0.01-0.1毫米范围内,表面粗糙度Ra值多在1.6-6.3微米,足以满足日常工业产品的装配需求。例如家用冰箱的压缩机外壳、自行车车架连接件等,这类零件对尺寸精度要求不高,普通车床、铣床的加工精度即可达标。而精密机械加工的精度标准提升了一个数量级,尺寸公差可缩小至0.001-0.01毫米,部分高端领域甚至能实现纳米级加工,表面粗糙度Ra值可低至0.012微米以下。像芯片封装用的探针、航空发动机的涡轮叶片,其关键部位的加工精度直接影响产品的使用寿命与安全性能,必须依赖精密加工技术保障。

工艺复杂度的差异,体现在从设备到流程的全链条管控中。普通机械加工依赖传统数控设备,如经济型数控车床、立式铣床等,设备投入成本较低,单台价格多在10-50万元。工艺流程相对固定,通常经过粗加工、半精加工两道工序即可完成,对操作人员的技能要求集中在设备操作与基础编程上。而精密机械加工则是“软硬件协同”的系统工程,设备方面需配备五轴联动加工中心、慢走丝电火花机床等高端设备,这类设备搭载光栅尺、激光干涉仪等精度检测装置,单台造价常突破百万元。工艺上需经过粗加工、半精加工、精加工、超精加工多道工序,每道工序后都要进行精度检测,例如加工航天用精密齿轮时,需采用液氮冷却技术控制加工温度,避免热变形影响精度,整个流程的工艺参数调控精度需精确到毫秒级。

应用场景的分化,折射出两者在产业价值链中的不同定位。普通机械加工广泛应用于通用制造业,涵盖汽车零部件、建筑机械、农业设备等领域。以汽车行业为例,车门铰链、底盘支架等非核心部件,通过普通加工实现批量生产,支撑起汽车产业的规模化发展,其优势在于加工效率高、成本可控,单件加工周期通常在几分钟到几小时。精密机械加工则聚焦高端制造领域,在航空航天、医疗器械、电子信息等行业不可或缺。在航空航天领域,运载火箭的燃料喷嘴需承受高温高压,其内壁的微孔加工精度需控制在0.005毫米以内,必须通过精密电火花加工实现;在医疗器械领域,心脏支架的网孔尺寸误差若超过0.01毫米,可能影响血液流通,需依赖精密激光加工技术保障安全性。这类加工虽效率相对较低,单件加工周期常达数天,但能创造极高的附加值。

除核心维度外,两者在成本构成、质量控制等方面也存在显著差异。成本上,普通机械加工的设备折旧与人工成本占比超70%,单件加工成本通常在几十到几百元;精密加工则因设备折旧、耗材(如金刚石刀具)、检测成本高昂,单件成本可达数千元甚至上万元。质量控制方面,普通加工多采用抽样检测方式,依托游标卡尺、千分尺等常规工具;精密加工则需全程在线检测,运用三坐标测量仪、光学轮廓仪等高端设备,检测成本占比可达加工总成本的20%-30%。

值得注意的是,两者并非替代关系,而是形成互补的产业生态。普通机械加工以“量”支撑制造业的基础需求,精密机械加工以“精”突破高端制造的技术壁垒。随着制造业向智能化升级,普通加工正通过引入自动化生产线提升精度稳定性,精密加工则借助AI算法优化工艺参数,两者的技术边界正逐渐融合。未来,根据加工需求选择合适的技术路径,将成为企业提升核心竞争力的关键——既不盲目追求高精度造成成本浪费,也不因精度不足影响产品性能,方能在制造业的精度革命中实现高效发展。