在航空航天、高端装备制造等领域,翼尖部件的加工精度直接决定整机性能与运行安全,而倒角处理作为翼尖加工的关键工序,其质量与效率长期以来都是行业攻克的难点。传统加工方式中,翼尖倒角常面临精度不足、加工效率低、刀具损耗快等问题,制约了高端装备的量产能力。一种用于翼尖倒角的高效成型刀具的出现,为精密机械加工领域带来了突破性解决方案,重新定义了翼尖加工的标准。

翼尖部件的结构特殊性决定了倒角加工的技术门槛。其曲面弧度复杂、倒角角度精度要求严苛,部分航空级翼尖倒角公差需控制在±0.01mm以内,同时需保证倒角表面粗糙度达到Ra0.8μm以下,以减少空气阻力并提升抗疲劳性能。传统加工多采用通用刀具分步切削,不仅需要频繁更换刀具和调整参数,还易因定位误差导致倒角不均匀,后续打磨工序进一步增加了生产成本和加工周期。某航空制造企业数据显示,传统工艺加工单个翼尖倒角需耗时45分钟,刀具使用寿命仅为80件,难以满足规模化生产需求。

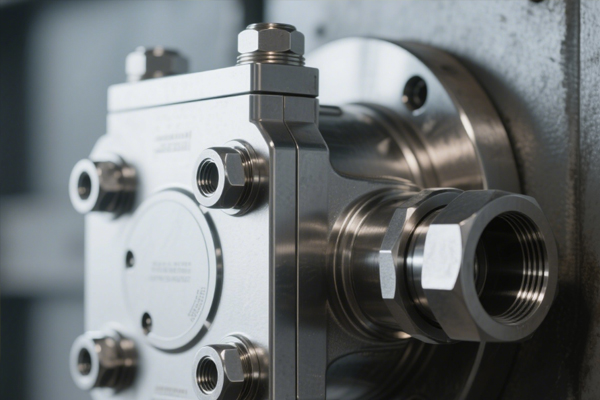

高效成型刀具的核心优势源于其创新的结构设计与材料应用。在刀具结构上,研发团队采用“一体化成型刀头+可调式刀柄”组合方案,刀头根据翼尖曲面参数定制化设计,集成了粗削、精削双功能刃口。粗削刃采用大前角设计,配合螺旋排屑槽结构,可快速去除余量并将切屑有序排出,避免切屑堆积导致的表面划伤;精削刃则采用微刃磨技术,刃口圆弧半径控制在0.02mm以内,确保倒角表面的高光洁度。刀柄配备精密刻度调节装置,可实现0.005mm级的角度微调,适配不同型号翼尖的加工需求。

材料创新是提升刀具性能的关键。刀头选用超细晶粒硬质合金作为基体,经真空热处理后硬度达到HRC62-65,同时通过物理气相沉积技术在表面涂覆TiAlN纳米涂层。该涂层厚度仅为3μm,却能将刀具表面硬度提升至HV3200,摩擦系数降低至0.15,不仅有效减少了切削过程中的摩擦损耗,还能承受1200℃的高温,避免高速切削时的热变形。对比测试显示,该刀具在加工钛合金翼尖时,切削速度可达80m/min,是传统刀具的2.5倍。

高效成型刀具的应用彻底改变了翼尖倒角的加工模式。在某航天零部件加工厂的实际生产中,该刀具实现了翼尖倒角的“一次装夹、全程成型”,省去了传统工艺中的多次换刀和尺寸检测环节,单个翼尖的加工时间缩短至12分钟,生产效率提升60%以上。同时,加工精度稳定控制在±0.008mm,表面粗糙度达到Ra0.6μm,完全满足航空级标准,后续打磨工序被直接省略,单件加工成本降低35%。刀具使用寿命也大幅延长,加工钛合金翼尖时使用寿命可达300件,加工铝合金翼尖时更是突破800件,刀具更换频率降低70%,减少了停机换刀带来的生产中断。

该刀具的研发与应用,不仅解决了翼尖倒角加工的行业痛点,更推动了精密机械加工领域的技术升级。其定制化设计理念为其他复杂零部件的成型加工提供了参考范式,而材料与结构的创新组合,为刀具性能提升开辟了新路径。在航空航天产业快速发展的背景下,高效成型刀具的普及将有效提升高端装备的量产能力,降低核心零部件的制造成本,助力我国高端装备制造产业突破技术瓶颈。

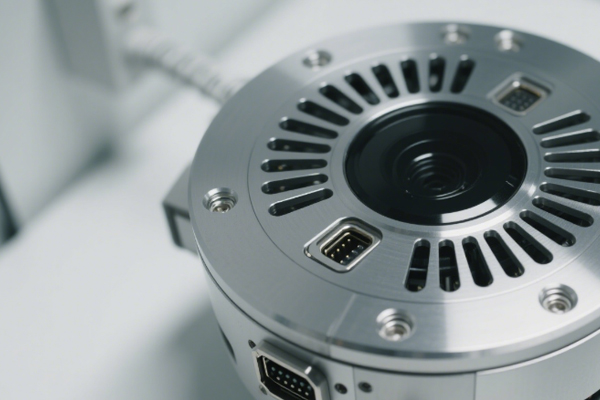

未来,随着5G、人工智能技术与制造业的深度融合,该类刀具还将向“智能自适应”方向升级。通过在刀柄集成力传感与温度监测模块,实时反馈切削过程中的工况数据,结合智能控制系统自动调整切削参数,实现加工过程的动态优化。这种“刀具+智能系统”的融合模式,将进一步提升加工精度与效率,为精密机械加工开启更广阔的发展空间,为高端装备制造产业的高质量发展提供坚实支撑。