偏心轴作为机械传动系统的核心零部件,广泛应用于发动机、机床主轴、印刷机械等高端装备中,其偏心距精度、圆度及表面粗糙度直接决定装备的传动效率与运行稳定性。在数控车床加工中,偏心轴的“偏心”结构导致加工时工件重心偏移,易产生振动、切削力不均等问题,而夹具系统作为工件定位与夹紧的核心装置,其设计合理性与精度直接决定加工质量。因此,深入研究数控车床加工高精度偏心轴的夹具系统,对提升机械制造水平具有重要现实意义。

高精度偏心轴加工的核心难点集中在“偏心距控制”与“动态稳定性保障”两大维度。与普通轴类零件相比,偏心轴的加工基准与回转中心存在偏差,传统三爪卡盘装夹时,工件偏心产生的离心力会随主轴转速升高而急剧增大,导致工件跳动量超差,甚至引发切削颤振,造成表面波纹、尺寸精度失控。此外,部分偏心轴采用多阶偏心结构,各偏心段的同轴度、平行度要求极高,普通夹具难以实现多工位精准定位,需频繁装夹调整,既降低效率又易产生累积误差。夹具系统需同时解决定位精度、夹紧刚性与动态平衡问题,这成为技术突破的关键。

目前数控车床加工中,针对高精度偏心轴的夹具系统主要分为专用夹具与通用可调夹具两大类,各类系统在结构设计与应用场景上各具优势。

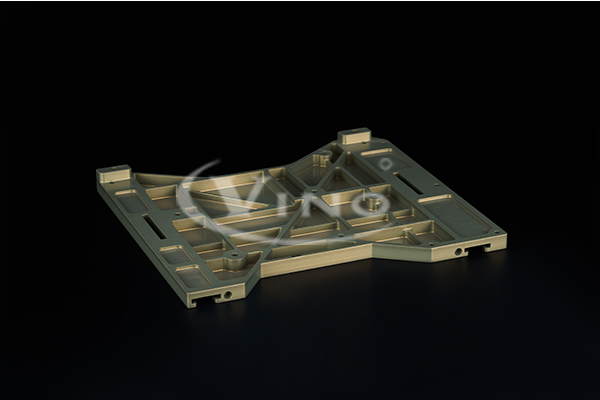

专用夹具以偏心套夹具与花盘夹具为代表,适用于大批量、单一规格偏心轴加工。偏心套夹具通过在标准卡盘与工件之间增加偏心套,使工件回转中心与主轴中心形成预设偏心距,其核心设计要点在于偏心套的精度控制——内孔与外圆的同轴度误差需控制在0.005mm以内,偏心距公差不超过0.01mm。这种夹具结构简单、夹紧可靠,在偏心距小于10mm的小型偏心轴加工中应用广泛,如摩托车曲轴加工中,可将圆度误差控制在0.008mm以内。花盘夹具则通过在花盘上精准钻孔、铣槽,利用螺栓与压板将工件固定,通过调整工件在花盘上的安装位置实现偏心定位,适用于大型、异形偏心轴加工,但其装夹效率较低,需通过百分表反复校准定位精度。

通用可调夹具更适应多品种、小批量生产需求,其中液压可调偏心夹具与自定心偏心夹具最具代表性。液压可调夹具采用液压驱动楔形块实现夹紧,通过更换不同规格的偏心定位套或调整定位销位置,可适配不同偏心距与直径的工件,其夹紧力均匀稳定,能有效抑制切削振动,在汽车发动机凸轮轴加工中,可将偏心距精度控制在0.006mm范围内。自定心偏心夹具则融合了自定心卡盘与偏心定位功能,通过联动机构使三个卡爪同时实现定心与偏心偏移,装夹时间较专用夹具缩短40%以上,配合数控车床的宏程序编程,可实现多阶偏心轴的一次装夹完成加工,大幅降低累积误差。

无论何种夹具系统,其设计与应用都需遵循“定位精准、夹紧刚性、动态平衡”三大原则。定位方面,需根据工件结构选择合适的定位基准,优先采用“一面两销”或轴肩定位方式,确保定位误差不超过加工公差的1/3;夹紧力的计算需结合切削参数,既要保证工件不产生夹紧变形,又要防止加工中出现位移,通常采用有限元分析软件对夹紧力分布进行模拟优化;动态平衡方面,对高速加工的偏心轴,需在夹具上设计平衡块或采用轻量化材料,将偏心惯性力控制在主轴允许范围内,避免振动影响加工精度。

随着智能制造技术的发展,偏心轴夹具系统正朝着智能化、模块化方向升级。部分高端夹具已集成力传感器与位移检测模块,可实时监测夹紧力与工件变形量,并通过数控系统反馈调整,实现自适应夹紧;模块化夹具通过标准化接口组合不同定位、夹紧单元,可快速适配多规格工件,缩短换产时间。未来,结合数字孪生技术,夹具系统将实现虚拟仿真与实际加工的联动,在加工前完成夹具精度校验与动态性能优化,进一步提升高精度偏心轴的加工质量与效率。

综上所述,夹具系统是数控车床加工高精度偏心轴的核心保障,其设计需紧密结合工件特性与加工需求,平衡精度、效率与成本。企业应根据生产规模与产品精度要求,合理选择专用或通用夹具系统,同时关注智能化技术在夹具领域的应用,通过夹具系统的优化升级,突破高精度偏心轴加工的技术瓶颈,为高端装备制造提供可靠支撑。