在精密机械加工领域,筒夹类工件作为数控机床、自动化设备的核心夹持部件,其多瓣开槽的加工精度直接决定了设备的夹持稳定性与运行精度。然而,传统加工方式中普遍存在的定位偏差、切削振动、槽型不一致等问题,长期制约着高端筒夹产品的量产效率。为此,行业内研发的筒夹类工件多瓣开槽专用加工工装系统,通过模块化设计、自适应定位、刚性夹持等创新技术,实现了从 “粗放加工” 到 “精密智造” 的跨越,成为高端装备制造产业链中的关键支撑。

行业痛点:传统加工模式的精度瓶颈

筒夹类工件的多瓣开槽加工,面临着多重技术挑战。这类工件通常采用弹簧钢、高速钢等高强度材料制成,开槽数量多(常见 3-12 瓣)、槽宽精度要求达 ±0.01mm、槽深公差需控制在 0.005mm 以内,且槽壁表面粗糙度需达到 Ra0.8μm 以下。传统加工多依赖通用夹具配合数控铣床完成,存在三大核心痛点:

一是定位精度不足。通用夹具通过三爪卡盘或虎钳夹持工件,易因工件外圆公差导致圆心偏移,使得开槽位置度偏差超过 0.02mm,直接影响后续装配的夹持同心度;二是刚性不足引发振动。切削过程中,工件悬臂式固定易产生颤振,导致槽口出现毛刺、崩边,后续打磨工序需额外消耗 20% 的工时;三是换型效率低。针对不同规格的筒夹工件,需重新调整夹具定位基准与刀具路径,换型时间长达 1-2 小时,难以满足多品种、小批量的生产需求。

这些痛点在航空航天、精密仪器等高端领域尤为突出,某航天零部件厂商曾因筒夹开槽精度不达标,导致卫星姿控系统的执行机构出现微振动,最终造成产品返工,损失超过百万元。

系统创新:模块化设计破解加工难题

筒夹类工件多瓣开槽专用加工工装系统,以 “精准定位、刚性夹持、快速换型” 为核心设计理念,通过三大模块化结构实现技术突破:

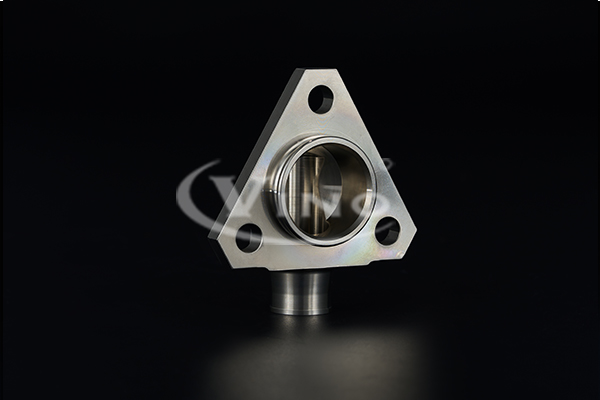

定位模块采用 “双基准自适应定心” 设计,解决传统夹具的定位偏差问题。系统底部设置 V 型定位座与端面定位盘,V 型座通过液压驱动的弧形顶块自动贴合工件外圆,实现径向定心;端面定位盘则配备精密压力传感器,实时监测工件端面贴合度,确保轴向定位误差小于 0.003mm。同时,定位模块内置激光对中仪,可实时校准工件圆心与主轴轴线的同轴度,将定位精度稳定控制在 0.005mm 以内。

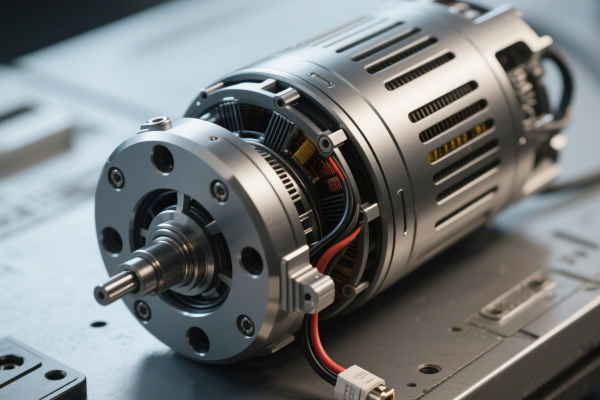

夹持模块通过 “环抱式刚性夹紧” 提升抗振性能。系统采用周向均匀分布的 3-6 组液压夹爪,夹爪内侧镶嵌硬质合金衬垫,与工件外圆形成面接触夹持,夹持力可达 5-20kN,且压力可根据工件材料硬度自适应调节。夹持模块与机床工作台刚性连接,通过有限元分析优化结构刚度,将切削振动振幅控制在 0.002mm 以下,从根源上消除槽口毛刺与崩边问题。

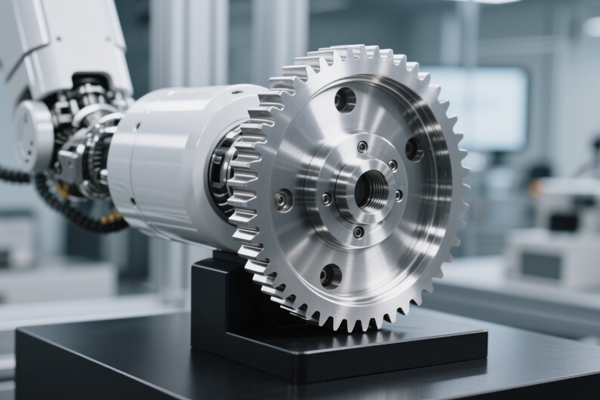

换型模块实现 “分钟级” 快速切换。系统采用标准化接口设计,不同规格的定位组件与夹爪通过快换螺栓连接,配合数控系统的参数记忆功能,更换工件型号时仅需更换专用定位套与夹爪,调整时间缩短至 10-15 分钟,较传统夹具提升 6-8 倍效率。某汽车零部件厂商引入该系统后,多品种筒夹的生产批次切换效率提升 70%,单日产能从 80 件增至 180 件。

性能优势:精度与效率的双重飞跃

实际应用数据显示,专用加工工装系统为筒夹类工件多瓣开槽加工带来全方位性能提升。在精度方面,某精密工具企业使用该系统加工直径 20mm、6 瓣开槽的弹簧筒夹,槽宽公差稳定在 ±0.008mm,位置度偏差小于 0.005mm,表面粗糙度达 Ra0.6μm,完全满足航空航天领域的严苛要求;在效率方面,系统集成自动上下料机构,配合高速切削刀具,单件加工时间从传统的 12 分钟缩短至 3.5 分钟,生产效率提升 240%;在成本方面,因加工精度提升,产品不良率从 8% 降至 0.5%,同时减少后续打磨工序,综合生产成本降低 35%。

此外,系统具备良好的兼容性,可适配立式加工中心、卧式铣床等多种设备,支持直径 5-100mm、长度 10-200mm 的筒夹类工件加工,覆盖机床夹具、气动工具、医疗器械等多个领域的应用需求。某医疗器械厂商利用该系统加工微创手术器械中的精密筒夹,成功解决了传统加工中槽型不对称导致的夹持松动问题,产品合格率从 90% 提升至 99.8%。

行业价值:推动精密制造升级

筒夹类工件多瓣开槽专用加工工装系统的研发与应用,不仅解决了行业长期面临的加工难题,更推动了精密机械加工领域的技术升级。在高端装备制造产业链中,该系统通过提升核心零部件精度,为数控机床、工业机器人、航空航天设备等高端产品的性能优化提供支撑;在生产模式转型方面,系统的自动化、模块化设计,契合当前智能制造的发展趋势,助力企业实现柔性生产,适应多品种、小批量的市场需求。

随着我国高端装备制造产业的快速发展,对精密零部件加工的需求将持续增长。未来,筒夹类工件多瓣开槽专用加工工装系统还可结合数字孪生技术,实现加工过程的实时仿真与参数优化,进一步提升加工精度与智能化水平。这种以 “场景需求” 为导向的工装系统创新,将成为推动我国精密制造产业从 “跟跑” 向 “领跑” 跨越的重要力量。