在精密机械加工领域,0.001毫米的误差都可能导致整台设备失效。人们往往聚焦于数控机床的精准操控、刀具的锋利度等核心加工环节,却容易忽视加工流程的起点——毛坯材料处理。事实上,毛坯处理作为连接原材料与成品的关键纽带,其质量直接决定了后续加工的精度、效率与成本,堪称精密机械加工的“第一道生命线”。从铸造、锻造的初成型,到时效处理的应力消除,每一道毛坯处理工序都暗藏着对“精密”的极致追求。

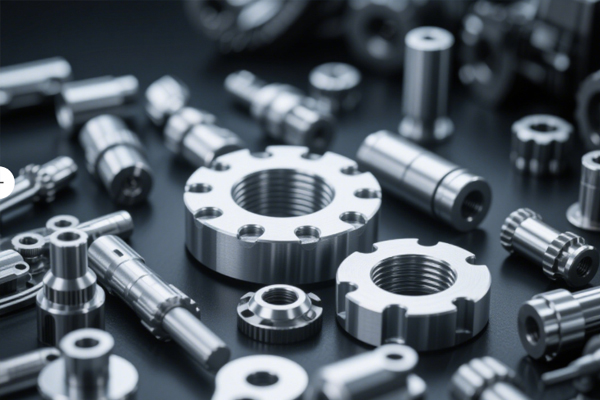

毛坯材料的处理并非简单的“塑形”,而是根据原材料特性与成品要求制定的系统性方案。常用的毛坯类型包括铸件、锻件、型材、焊接件等,不同类型的毛坯对应着差异化的处理逻辑。例如,航空航天领域常用的钛合金构件,其毛坯多采用锻造工艺成型,后续需经过多轮热处理消除锻造应力;而汽车发动机缸体这类复杂构件,铸件毛坯则需通过时效处理与表面清理,为后续的精密镗孔、铣削工序奠定基础。可以说,科学的毛坯处理是实现“精密加工”的前提,脱离了合格的毛坯,再先进的加工设备也难以发挥作用。

铸造毛坯的处理核心在于“均质化”与“缺陷控制”。铸造过程中,金属液在模具内冷却凝固时,易因温度梯度产生气孔、砂眼、缩松等缺陷,同时内部应力分布不均也会导致后续加工中出现变形。因此,铸造毛坯成型后,首要工序便是时效处理。自然时效需将毛坯置于通风干燥环境中静置数月甚至数年,利用环境温度变化缓慢释放内部应力;而对于生产周期要求严格的场景,人工时效则更为高效,通过将毛坯放入时效炉中进行阶梯式升温、保温、降温,既能快速消除应力,又能细化晶粒,提升材料力学性能。某精密机床床身铸件毛坯,经人工时效处理后,后续铣削加工的变形量从原来的0.12毫米降至0.03毫米,加工精度提升近4倍。

锻件毛坯的处理重点在于“强化性能”与“组织优化”。锻造通过外力冲击使金属材料产生塑性变形,不仅能细化晶粒、击碎内部夹杂,还能使金属流线沿构件外形分布,提升材料的强度与韧性。但锻造过程中产生的加工硬化与残余应力,会导致毛坯硬度不均,增加后续切削加工难度。为此,锻件毛坯需经过正火、退火等热处理工序:正火可细化晶粒,使组织均匀化,提高毛坯的切削性能;退火则能降低硬度、消除应力,避免加工时刀具磨损过快。对于高强度合金钢锻件,还需采用等温退火工艺,精准控制加热温度与保温时间,确保毛坯各部位性能一致,为后续的精密磨削工序提供稳定条件。

型材与焊接件毛坯的处理则侧重于“表面清理”与“应力平衡”。型材毛坯多由轧制、挤压成型,表面可能存在氧化皮、油污等杂质,若直接进入加工环节,会导致刀具磨损加剧,还可能影响零件表面粗糙度。因此,型材毛坯需经过抛丸、酸洗、喷砂等表面处理工序,不仅能去除表面杂质,还能在表面形成一定的粗糙度,增强后续涂层的附着力。而焊接件毛坯因焊接过程中局部高温产生的热应力,极易出现变形开裂,处理时需采用振动时效或去应力退火工艺,通过振动或加热的方式使应力均匀释放,同时对焊缝进行打磨、探伤,确保焊接质量符合精密加工要求。

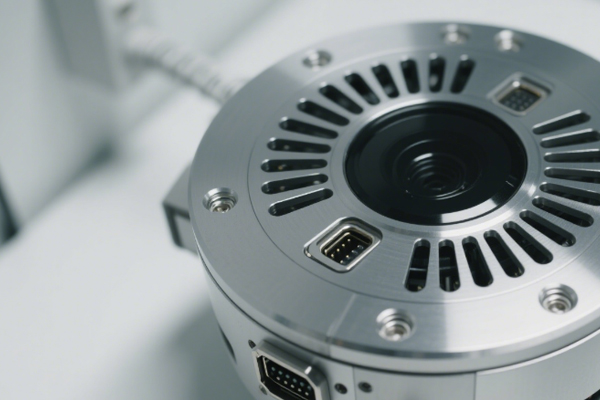

在智能化制造趋势下,毛坯处理正朝着“精准化”“数字化”方向升级。如今,不少精密加工企业引入了超声检测、涡流探伤等无损检测技术,对毛坯内部缺陷进行精准定位;利用有限元分析软件模拟毛坯成型与热处理过程,提前预判应力分布情况,优化处理工艺参数。某新能源汽车零部件企业,通过数字化模拟调整铝合金铸件的时效温度曲线,将毛坯的力学性能波动范围控制在5%以内,后续加工的合格率从82%提升至98%,显著降低了生产成本。

毛坯处理看似是精密机械加工的“前期准备”,实则是决定产品最终品质的关键环节。它如同建筑的地基,只有筑牢根基,才能支撑起后续的精准加工与高效生产。从传统的人工时效到如今的数字化处理,毛坯处理技术的每一次进步,都推动着精密机械加工行业向更高精度、更高效率的方向发展。对于加工企业而言,重视毛坯处理工艺的优化与创新,将其纳入整体生产质量管控体系,才能在激烈的市场竞争中牢牢把握主动权,真正实现“从源头保障精密”的制造理念。