制造业是国民经济的支柱产业,而精密机械加工作为制造业的“基石”与“灵魂”,直接决定了产品的精度、性能与可靠性。从航空航天的核心零部件到电子信息的微型元件,从高端装备的关键组件到民生用品的精密结构,精密机械加工贯穿于制造链条的关键环节,是推动制造业从“规模扩张”向“质量提升”转型的核心动力。在全球产业竞争日趋激烈的今天,精密机械加工的技术水平已成为衡量一个国家制造业实力的重要标志。

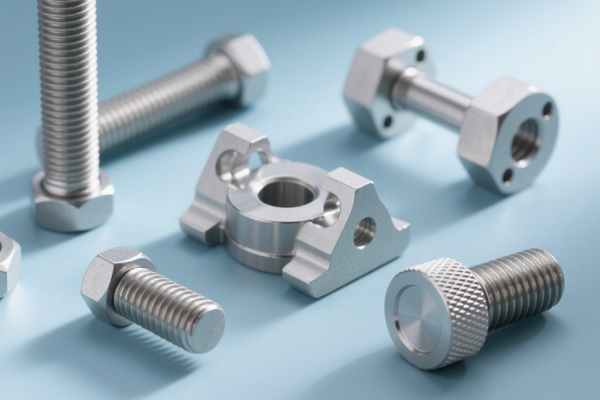

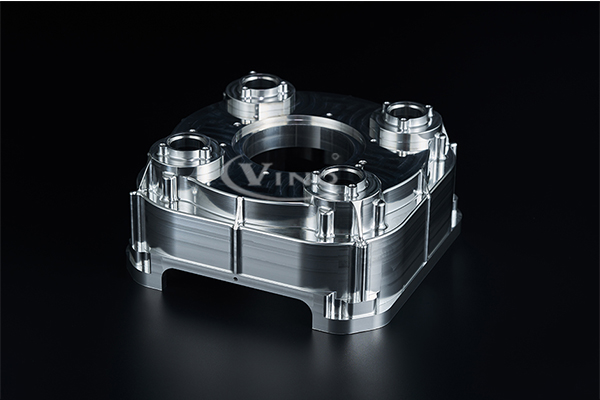

精密机械加工为制造业的技术突破提供核心保障,是攻克高端装备“卡脖子”难题的关键抓手。高端装备制造领域对零部件的精度要求极高,毫米级、微米级甚至纳米级的误差都可能导致设备失效,而精密机械加工凭借其精准的切削、磨削、铣削等工艺,能够实现复杂结构零部件的高精度成型。在航空航天领域,飞机发动机的涡轮叶片、起落架核心组件等关键部件,需要承受高温、高压、高速旋转的极端环境,其加工精度直接关系到飞行安全。通过五轴联动精密加工技术,可实现叶片复杂曲面的精准成型,误差控制在微米级别,确保发动机的推力性能与稳定性;在航天领域,火箭箭体的对接部件、卫星的姿态控制组件等,依赖精密机械加工实现超高精度的装配公差,保障火箭发射的精准入轨与卫星的稳定运行。正是精密机械加工的技术突破,让我国高端装备制造摆脱了对国外技术的依赖,实现了从“跟跑”到“领跑”的跨越。

精密机械加工推动制造业产业升级,助力产业向高端化、智能化方向转型。传统制造业以粗放式加工为主,产品附加值低、竞争力薄弱,而精密机械加工通过提升产品精度与品质,大幅提高了产品的附加值,推动产业向价值链高端攀升。在汽车制造领域,随着新能源汽车、智能网联汽车的发展,对发动机缸体、变速箱齿轮、电子控制系统零部件的精度要求大幅提升。采用精密磨削、精密冲压等工艺加工的零部件,能够降低汽车运行的能耗、提升传动效率,同时增强电子控制系统的响应速度,推动汽车产业向节能化、智能化转型;在电子信息制造业,手机芯片的封装测试、摄像头模组的精密组件、硬盘驱动器的磁头部件等,都依赖超精密加工技术实现微型化、高精度制造。以芯片制造为例,光刻机的核心光学组件需要纳米级的加工精度,而这一精度的实现,离不开超精密机械加工技术的支撑。可以说,精密机械加工技术的迭代升级,是制造业产业结构优化、发展质量提升的重要引擎。

精密机械加工保障制造业产品质量稳定,筑牢产业竞争力的基础。产品质量是制造业的生命线,而精密机械加工通过标准化的工艺控制、精准的尺寸把控,能够确保产品质量的一致性与稳定性。在高端医疗器械制造领域,手术机器人的机械臂、核磁共振设备的核心磁体组件等,对加工精度和稳定性要求严苛。精密机械加工能够实现机械臂关节的精准传动,确保手术操作的精准性,减少手术误差;在高端仪器仪表制造领域,精密传感器的敏感元件、测量仪器的刻度组件等,通过超精密加工实现极高的尺寸精度,保障仪器测量数据的准确性与可靠性。此外,精密机械加工还能提升产品的使用寿命与可靠性,通过优化加工工艺减少零部件的磨损、提高表面光洁度,降低产品在使用过程中的故障概率。对于制造业企业而言,稳定的产品质量能够增强品牌公信力,提升市场竞争力,而这一切都离不开精密机械加工的坚实保障。

在智能制造时代,精密机械加工与数字化、智能化技术的融合,进一步拓展了其在制造业中的应用边界。随着工业互联网、大数据、人工智能等技术的融入,精密机械加工实现了从“经验驱动”向“数据驱动”的转型。通过在加工设备上安装传感器,实时采集切削参数、刀具磨损、加工温度等数据,借助大数据分析优化加工工艺;利用人工智能算法实现加工过程的自适应调节,自动补偿加工误差,进一步提升加工精度;通过数字孪生技术构建加工过程的虚拟模型,实现加工过程的模拟仿真与预判,降低试错成本、提高生产效率。这种“精密加工+智能技术”的融合模式,不仅提升了精密机械加工的效率与精度,更推动了制造业向智能化、柔性化生产转型,为制造业高质量发展注入了新的活力。

展望未来,随着全球制造业竞争的不断加剧,以及新能源、新材料、航空航天、生物医药等新兴产业的快速发展,对精密机械加工的精度、效率、柔性化要求将不断提升。精密机械加工将继续扮演制造业高质量发展的核心支撑角色,其技术水平的突破将直接推动新兴产业的崛起与传统产业的升级。对于我国制造业而言,大力发展精密机械加工技术,突破关键核心工艺瓶颈,培养专业技术人才,是实现制造业强国目标的必由之路。唯有筑牢精密机械加工这一“基石”,才能让我国制造业在全球产业竞争中占据优势地位,实现从“制造大国”向“制造强国”的跨越。