在半导体芯片、高端光学器件、医用植入体等高科技领域,纳米精度加工已成为核心支撑技术。所谓纳米精度加工,即实现尺寸偏差≤±5nm、表面粗糙度Ra≤0.1nm的加工水平,相当于对材料进行原子级别的精准操控。这一技术突破了传统机械加工的精度瓶颈,其实现依赖于加工技术、设备保障、环境控制与检测校准的多维度协同。

核心加工技术:原子级操控的多元路径

纳米精度加工不再依赖传统切削磨削的宏观作用力,而是通过特种加工技术实现原子级材料去除或改性,主流路径可分为三类。聚焦离子束(FIB)加工技术凭借5nm级分辨率成为高精度加工的核心手段,通过加速镓离子束对材料进行轰击刻蚀,能精准去除单原子层材料,广泛应用于光学透镜表面修正和半导体芯片缺陷修复,可将光学元件面形精度控制在λ/50(λ=632.8nm)以内。

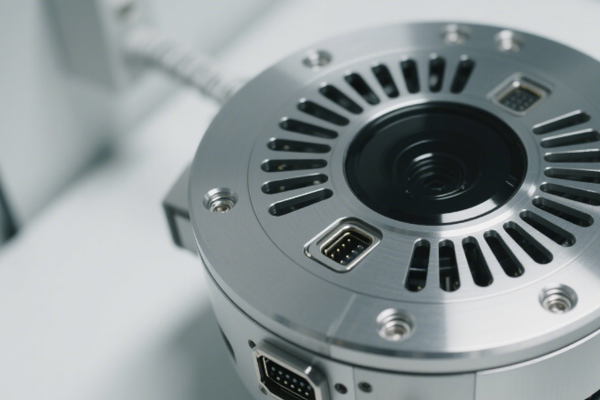

原子力显微镜(AFM)集成加工技术则实现了极致微纳操控,借助半径5-10nm的金刚石针尖,以5-15nN的微弱刻蚀力在材料表面进行机械刻蚀或氧化诱导刻蚀,特别适用于硅片、钛合金等脆软材料加工。在半导体芯片掩模制造中,其可实现线宽精度≤3nm的刻蚀,配合聚焦离子束局部修正,能将偏差进一步控制在1nm以内。飞秒激光加工技术则通过10⁻¹⁵秒级超短脉冲,在无热损伤前提下实现材料汽化,加工效率较AFM高出5-10倍,可完成光学光栅周期偏差≤2nm的精密结构制造。

此外,复合加工技术正成为趋势。如电化学加工与AFM刻蚀结合,可实现医用植入体微通道的无毛刺加工;3D打印与离子束抛光协同,能兼顾复杂结构成型与核心界面精度控制,为多场景应用提供解决方案。

设备与环境:精度保障的基础支撑

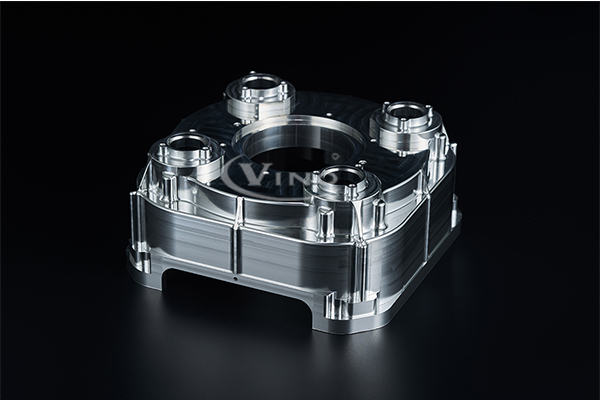

纳米精度加工对设备精度和环境稳定性提出了严苛要求。机床核心部件需具备亚纳米级运动精度,超精密车床的主轴回转精度需控制在0.01μm以内,导轨定位精度达到±0.01μm级别。刀具材料选用单晶硅金刚石或立方氮化硼(CBN),其超高硬度可减少磨损,金刚石针尖经精细研磨后,半径偏差需≤1nm,且每加工50件工件需重新校准。

外部环境干扰是精度流失的主要诱因,需构建全方位管控体系。温度控制需稳定在20±0.1℃,避免机床、工件与刀具因热胀冷缩产生尺寸偏差;通过空气弹簧隔振地基隔绝地面振动,将振动幅度控制在0.1nm/s以下;加工环境需达到百级洁净标准,防止粉尘杂质造成工件划伤。同时,真空加工腔可有效减少空气分子对离子束、激光束的干扰,提升加工稳定性。

检测与校准:闭环控制的精度护航

纳米级加工必须配套实时检测与精准校准体系,形成“加工-检测-修正”的闭环流程。扫描电子显微镜(SEM)可实现0.5nm分辨率的表面观测,用于验证刻蚀线宽与结构完整性;Zygo干涉仪能精准检测光学元件面形精度,为离子束抛光提供数据支撑。原子力显微镜兼具加工与检测功能,可在加工过程中实时反馈表面粗糙度,及时调整工艺参数。

定期校准是维持精度稳定性的关键。聚焦离子束系统离子源每周校准一次,确保电流稳定性≤±2%;飞秒激光能量每日校准,偏差控制在±5%以内;机床坐标系需通过激光干涉仪定期标定,补偿运动误差。通过建立加工数据库,存储材料参数、工艺参数与检测数据,可实现工艺参数的智能优化,进一步提升精度一致性。

应用场景与技术突破方向

纳米精度加工已在多领域实现规模化应用。半导体领域,通过AFM与FIB复合加工,7nm制程芯片掩模良率提升至99.2%;医疗领域,钛合金植入体经AFM刻蚀50-200nm级微通道,细胞黏附率提升40%,满足靶向给药需求;航空航天领域,激光纹理化处理的纳米级钛合金翼面,可有效抑制冰晶体附着。

当前技术仍面临效率与成本的瓶颈,未来需向“高精度-高效率-低成本”协同方向发展。通过多探针并行加工、工艺参数智能迭代算法,可进一步提升加工效率;开发新型耐磨刀具材料与可复用耗材,能降低单位加工成本。随着量子计算、新能源等领域的需求升级,纳米精度加工将向原子级精准沉积、三维复杂结构加工方向突破,持续推动高科技产业的迭代升级。

纳米精度加工的实现,是机械工程、材料科学、测控技术等多学科融合的成果。从原子级材料操控到全流程精度管控,每一个环节的技术突破都在拓展人类制造能力的边界,为科技进步提供坚实的制造支撑。