在精密机械加工领域,薄壁筒状零件因其结构轻巧、耗材少、适配性强等优势,被广泛应用于航空航天、汽车制造、电子设备、医疗器械等高端装备领域。这类零件的壁厚通常在0.5-5mm之间,具有刚度低、抗变形能力差的特点,在装夹和加工过程中,极易因夹紧力过大、受力不均、定位偏差等问题产生变形,导致零件尺寸精度、形位公差无法满足设计要求,甚至造成零件报废,大幅增加生产成本、降低生产效率。因此,设计一款科学合理、适配性强的精密装夹工装,成为解决薄壁筒状零件加工难题、提升加工质量的核心关键。

精密机械加工对装夹工装的核心要求是“定位精准、夹紧平稳、变形可控”,尤其是针对薄壁筒状零件,装夹工装不仅要实现零件的快速定位与牢固夹紧,更要最大限度减少装夹变形,兼顾加工便利性与通用性。当前,传统装夹方式如三爪卡盘装夹、四爪卡盘装夹等,在加工薄壁筒状零件时存在明显局限:三爪卡盘定心精度有限,夹紧力集中在三点,易导致零件圆周方向受力不均,产生椭圆变形;四爪卡盘虽可手动调整夹紧点,但操作繁琐、效率低下,且难以保证各夹紧点受力一致,不适用于批量精密加工;普通虎钳装夹则易损伤零件外表面,同时无法适配不同直径、长度的薄壁筒状零件,通用性较差。这些痛点倒逼行业不断优化装夹工装设计,研发适配薄壁筒状零件加工需求的专用精密装夹设备。

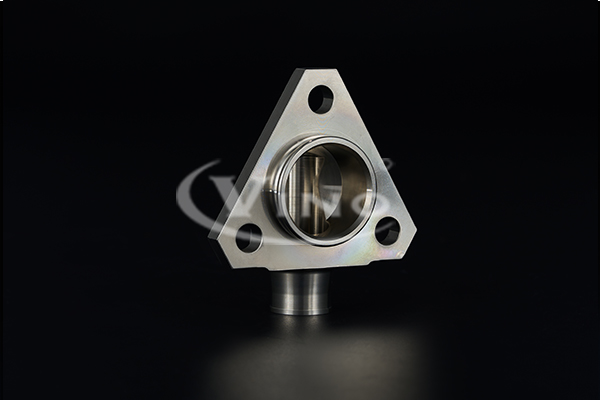

用于薄壁筒状零件的精密装夹工装,其设计需立足零件结构特点和加工工艺要求,重点突破定位精度、夹紧方式、变形控制三大核心难点,同时兼顾通用性、经济性和操作性。在定位设计方面,需遵循“基准统一、定位精准”的原则,根据薄壁筒状零件的加工基准(内孔基准或外圆基准),选择合适的定位方式。对于以内孔为基准的零件,通常采用心轴定位,心轴与零件内孔的配合间隙需严格控制在0.005-0.01mm之间,既能保证定位精度,又能避免配合过紧导致的内孔变形;对于以外圆为基准的零件,可采用V型块定位与端面定位相结合的方式,V型块选用硬质合金材质并进行淬火处理,提高耐磨性和定位稳定性,端面定位则采用柔性垫片,减少端面压力对零件的影响。此外,定位结构需设置导向装置,方便零件快速装夹,降低操作难度,提升装夹效率。

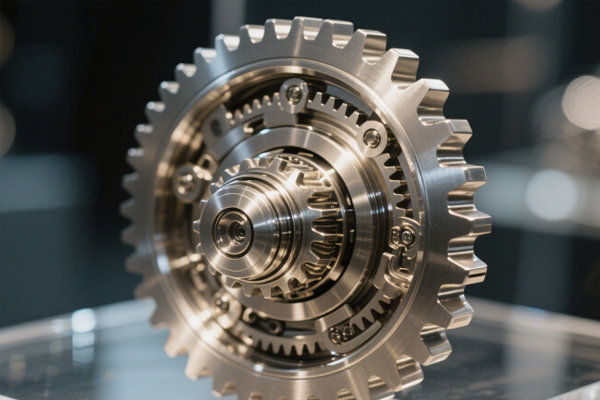

夹紧方式的优化是控制薄壁筒状零件装夹变形的关键,核心是实现“均匀受力、柔性夹紧”。传统刚性夹紧方式因受力集中,极易导致零件变形,因此,精密装夹工装多采用柔性夹紧或自适应夹紧结构。其中,液压柔性夹紧工装应用最为广泛,其通过液压系统控制多个夹紧点同步动作,使夹紧力均匀分布在零件圆周表面,夹紧力大小可通过溢流阀精准调节,根据零件壁厚、材质(铝、铜、不锈钢等)的不同,灵活调整夹紧压力,避免因夹紧力过大产生塑性变形,或因夹紧力过小导致加工过程中零件松动。对于薄壁细长筒状零件,还可在工装中设置辅助支撑结构,如可调节式中心架、弹性支撑套等,减少零件加工过程中的振动和弯曲变形,进一步提升加工精度。

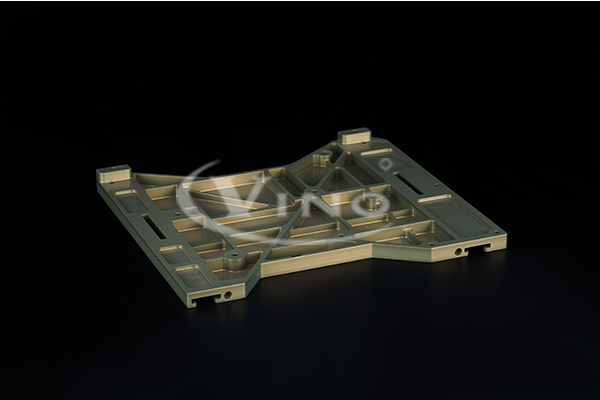

除了定位和夹紧结构的优化,精密装夹工装的材质选择和加工精度也直接影响其使用效果。工装主体通常选用高强度铸铁或合金钢,经过时效处理消除内应力,防止工装自身变形,保证装夹稳定性;定位面和夹紧面需进行精密磨削加工,表面粗糙度控制在Ra0.8μm以下,平面度和圆柱度误差不超过0.002mm,确保定位和夹紧的精准度。同时,为提升工装的通用性,可设计成可调节式结构,通过更换定位套、夹紧爪等配件,适配不同直径、长度的薄壁筒状零件,减少工装的设计和制造成本,满足批量生产和多品种加工的需求。例如,某航空零部件加工厂研发的可调节式精密装夹工装,可适配直径50-200mm、长度100-500mm的各类薄壁筒状零件,装夹精度可达0.003mm,大幅提升了加工效率和零件合格率。

在实际应用中,精密装夹工装的合理使用的也至关重要。操作人员需严格按照操作规程进行装夹操作,先调整定位装置,确保零件定位精准,再逐步调节夹紧力,避免夹紧力突变;加工过程中,需实时观察零件的加工状态,及时调整切削参数和夹紧力,防止因切削力过大或振动导致零件变形。此外,工装需定期进行维护和校准,检查定位面、夹紧面的磨损情况,及时进行修复和磨削,确保工装的装夹精度长期稳定。以汽车发动机气缸套加工为例,气缸套作为典型的薄壁筒状零件,其内径精度和圆度要求极高,采用液压柔性装夹工装后,装夹变形量控制在0.002mm以内,内径尺寸精度可达IT6级,零件合格率从传统装夹方式的85%提升至99%以上,生产效率提升30%,大幅降低了生产成本。

随着精密机械加工技术向高精度、高效率、智能化方向发展,薄壁筒状零件的应用范围将不断扩大,对装夹工装的要求也将进一步提高。未来,装夹工装将朝着智能化、集成化方向升级,通过融入传感器、控制系统等元素,实现夹紧力的实时监测和自动调节,精准控制装夹变形;同时,将装夹工装与数控机床、机器人等设备集成,实现零件的自动化装夹、加工和检测,提升生产智能化水平。此外,轻量化、环保化也将成为装夹工装的设计趋势,在保证装夹精度和稳定性的前提下,优化工装结构,选用轻量化材质,降低能源消耗和制造成本。

综上所述,用于装夹薄壁筒状零件的精密装夹工装,是解决这类零件加工变形难题、提升精密机械加工质量和效率的核心装备。其设计需立足零件结构特点和加工需求,重点优化定位精度、夹紧方式和变形控制,兼顾通用性、经济性和操作性;在实际应用中,需规范操作流程,加强工装维护校准,充分发挥工装的核心作用。随着技术的不断进步,精密装夹工装将不断迭代升级,为薄壁筒状零件的精密加工提供更可靠的支撑,推动精密机械加工行业向更高质量、更高效率的方向发展。