在航空航天、汽车制造、医疗器械、高端模具等高端制造领域,曲面精密零部件是核心组成部分,其加工精度直接决定装备的整体性能、运行可靠性与服役寿命。曲面精密零部件具有型面复杂、尺寸精度要求高(通常达到微米级)、表面质量严苛(表面粗糙度Ra≤0.8μm)等特点,相较于平面零部件,其加工难度显著提升,需突破路径规划、误差控制、刀具适配等多重技术瓶颈。本文结合当前精密机械加工技术发展现状,从加工前准备、核心加工工艺、误差控制、后处理检测四个关键环节,详细阐述曲面精密零部件的处理技术,为行业实践提供技术参考。

加工前的精准准备是保障曲面精密零部件加工质量的基础,核心在于实现设计数据、材料预处理与装夹方案的协同适配,从源头规避加工误差。在设计数据处理环节,需基于产品需求,借助UG、CATIA、SolidWorks等专业软件完成高精度三维建模,确保曲面连续性和公差要求(通常控制在±0.02mm以内)。建模完成后,将模型导出为STEP、IGES等加工兼容格式,避免数据丢失或破面导致的加工偏差,同时通过专业软件对曲面曲率、轮廓进行校验,优化曲面过渡区域,减少加工过程中的应力集中。

材料选择与预处理直接影响加工稳定性和成品精度。曲面精密零部件常用材料包括铝合金(轻量化需求)、模具钢(P20、H13等,模具领域)、钛合金(航空航天领域)等,需根据零部件的服役环境选择适配材料,并进行严格预处理。预处理工序主要包括退火、正火、调质等,目的是消除材料内部应力,均匀金相组织,降低加工过程中的变形量;对于硬度较高的材料,还需进行预热处理,避免加工时出现刀具磨损过快、零件开裂等问题。此外,材料表面需进行除锈、去毛刺、清洗处理,确保装夹时的定位精度。

装夹方案的优化是曲面加工的关键前提,核心是实现“定位精准、夹紧稳定、变形最小”。由于曲面零部件型面不规则,传统平面装夹方式易导致定位偏差和夹紧变形,因此需采用定制化装夹方案。常用装夹方式包括真空吸附装夹、专用夹具装夹、柔性装夹等:真空吸附装夹适用于薄型曲面零件,可避免夹紧力过大导致的变形;专用夹具装夹需根据零件型面定制,确保定位面与曲面贴合,提升装夹稳定性;柔性装夹则通过弹性元件缓冲夹紧力,适用于高精度、易变形的曲面零部件。装夹完成后,需通过百分表、千分表等工具校验定位精度,确保偏差控制在0.01mm以内。

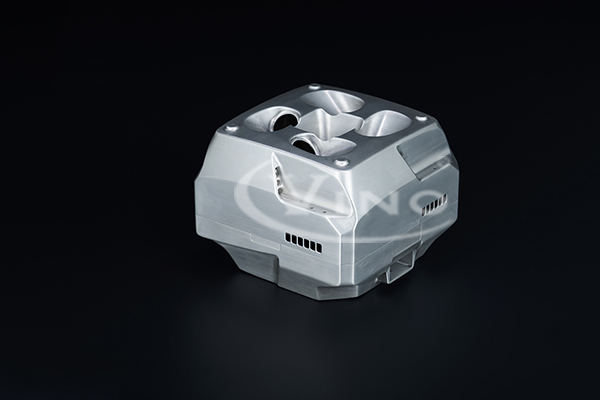

核心加工工艺的选择与优化,是实现曲面精密零部件高精度加工的核心。当前主流加工工艺主要包括数控铣削、磨削加工、电火花加工,需根据零件材料、型面复杂度、精度要求合理选择。数控铣削是应用最广泛的曲面加工工艺,借助五轴联动数控机床,可实现复杂曲面的多方位加工,其核心优势在于加工效率高、柔性强,能适配不同曲率的曲面零件。加工过程中,需重点优化刀具选择和路径规划:刀具优先选用球头铣刀、立铣刀等专用曲面加工刀具,刀具材质根据工件材料匹配(如加工钛合金选用硬质合金刀具或金刚石涂层刀具);路径规划需采用等高线铣削、环绕铣削等方式,减少刀具切削痕迹,提升表面质量,同时控制切削参数(切削速度、进给量、背吃刀量),避免切削力过大导致的零件变形和刀具磨损。

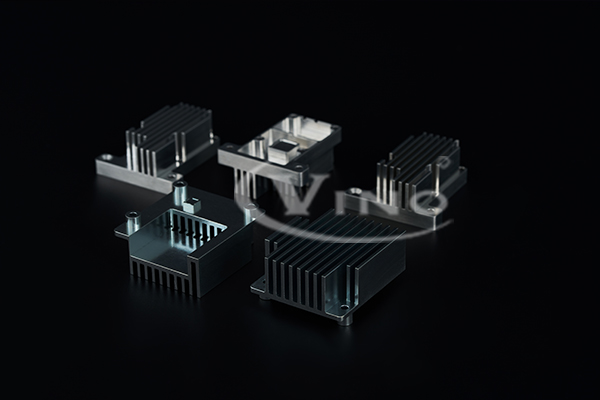

磨削加工主要用于曲面零件的精加工,可进一步提升零件表面质量和尺寸精度,适用于精度要求极高(公差≤0.005mm)、表面粗糙度要求严苛(Ra≤0.2μm)的零部件。常用磨削方式包括成型磨削、无心磨削、数控磨削,其中数控磨削可通过精准控制磨削路径和磨削参数,实现复杂曲面的高精度磨削。磨削过程中,需控制磨削温度,避免高温导致零件表面氧化、裂纹等缺陷,通常采用乳化液冷却方式,同时优化磨削砂轮的转速和进给量,减少磨削纹路。

电火花加工适用于硬度较高、难以用铣削、磨削加工的曲面零部件(如模具型腔曲面),其原理是通过电极与工件之间的电火花放电,蚀除工件材料,实现曲面成型。该工艺的优势的是加工不受工件硬度限制,加工精度高,表面无切削应力,但加工效率较低,通常用于精加工或复杂型腔曲面的加工。加工过程中,需精准控制电极形状和放电参数,确保电极与曲面型腔的贴合度,避免放电不均匀导致的型面偏差。

误差控制是曲面精密零部件加工过程中的重点和难点,需建立全流程误差控制体系,规避各类加工误差。加工过程中的误差主要包括几何误差、定位误差、切削变形误差、热变形误差等:几何误差主要源于数控机床本身的精度不足,需定期对机床进行校准,确保机床定位精度、重复定位精度满足加工要求;定位误差可通过优化装夹方案、提升定位基准精度规避;切削变形误差需通过优化切削参数、选用合理刀具、减少切削力实现;热变形误差则需控制加工环境温度(通常保持在20±2℃),避免机床、工件、刀具因温度变化产生变形。此外,可借助在线检测技术,实时监测加工过程中的误差,及时调整加工参数,确保误差控制在允许范围内。

后处理与检测是保障曲面精密零部件成品质量的最后一道防线。后处理工序主要包括去毛刺、抛光、清洗等:去毛刺可采用手工去毛刺、超声波去毛刺等方式,去除加工过程中产生的毛刺,避免影响零件装配精度;抛光可通过机械抛光、化学抛光等方式,进一步提升零件表面质量,降低表面粗糙度;清洗则用于去除零件表面的切削液、金属碎屑等杂质,确保零件清洁度。

检测环节需采用高精度检测设备,对零件的尺寸精度、曲面轮廓、表面质量进行全面检测。常用检测设备包括三坐标测量机、激光测量仪、轮廓仪等:三坐标测量机可精准测量曲面零件的三维尺寸和轮廓公差,检测精度可达微米级;激光测量仪适用于大型曲面零件的轮廓检测,具有检测效率高、非接触式检测的优势;轮廓仪则用于检测零件表面粗糙度和轮廓纹路,确保符合设计要求。检测过程中,若发现误差超出允许范围,需分析误差原因,通过返工、返修等方式修正,直至满足设计要求。

结语:曲面精密零部件的处理技术是精密机械加工领域的核心技术之一,其加工质量直接关联高端装备的性能提升。随着制造业向高精度、智能化方向发展,曲面精密加工技术也在不断升级,五轴联动加工、智能化误差补偿、在线检测等技术的融合应用,将进一步提升曲面零部件的加工精度和效率。在实际生产中,需结合零件的具体需求,优化加工流程、选择合适的加工工艺、强化误差控制,才能实现曲面精密零部件的高质量加工,推动高端制造产业的持续发展。