在新能源汽车、6G通信、航空航天等高端制造领域,导电橡胶作为兼具电磁屏蔽与密封防护功能的核心零部件,其成型精度、导电性能与生产效率直接决定终端产品的可靠性。精密机械加工技术的迭代升级,为导电橡胶加工模具系统的优化提供了核心支撑,一款集成精密成型、智能调控与高效运维的加工模具系统,成为破解传统导电橡胶生产痛点、推动行业高质量发展的关键抓手。本文结合精密机械加工工艺特点,阐述一种生产导电橡胶的加工模具系统的结构设计、核心技术及实际应用价值。

传统导电橡胶加工模具普遍存在精度不足、脱模困难、硫化不均等问题,导致产品出现气泡、毛边、导电性能波动等缺陷,难以满足高端领域对零部件公差±0.005mm以内的严苛要求。基于此,依托精密机械加工技术,研发的导电橡胶加工模具系统,以“精准成型、高效稳定、智能可控”为核心目标,整合模具结构优化、材料精密加工、智能传感调控三大核心模块,实现导电橡胶从原料成型到成品产出的全流程精细化控制。

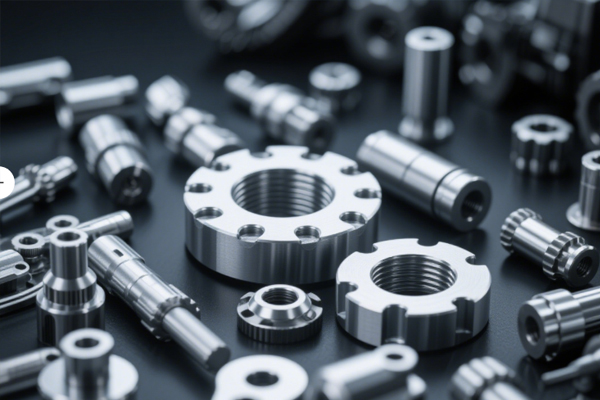

模具系统的结构设计是实现精密成型的基础,其核心部件均通过高端精密机械加工工艺制成。模具主体采用经深冷处理的Cr12MoV合金工具钢,通过-80℃低温时效处理消除内应力,最终硬度稳定在HRC58-62,经精密磨削加工后,尺寸偏差可控制在0.005mm内,从根源避免试样几何误差对产品性能的干扰。型腔作为导电橡胶成型的核心区域,采用精密CNC铣削、镜面放电及高精密线切割工艺加工,型腔表面进行Ra≤0.2μm的镜面抛光处理,并开设0.1mm宽、0.05mm深的微排气槽,可将成型过程中产生的气泡率控制在0.1%以下,有效解决气泡导致的导电性能偏差问题。

导向系统采用20CrMnTi合金钢导向柱,通过精密磨削与配磨工艺,使导向柱与导向套的配合间隙控制在0.02-0.03mm,确保合模过程中电极与型腔精准对齐,提升产品尺寸一致性。同时,型腔表面喷涂5-8μm厚的PTFE纳米涂层,通过精密喷涂工艺控制涂层均匀性,使脱模阻力降低35%以上,将产品破损率稳定在0.3%以内,解决传统模具粘模严重、产品花纹多的痛点。此外,模具系统配备可拆卸式镶件结构,通过精密定位销定位,可快速切换不同规格的型腔,适配多种尺寸、形制的导电橡胶生产,大幅提升模具通用性与生产灵活性。

精密机械加工技术与智能调控技术的深度融合,是模具系统实现高效稳定生产的核心。模具系统集成微型温度传感器与压力传感器,通过精密安装工艺确保传感器采样精度,实时采集硫化过程中的温度场与压力场数据,采样频率达100Hz,数据通过工业以太网传输至云端调控平台。结合数字孪生技术构建模具虚拟模型,可模拟不同胶料粘度、硫化参数下的成型效果,将试模次数减少40%以上,缩短研发与生产周期。

在工艺协同方面,模具系统与精密混炼、分段硫化工艺深度适配,针对铝镀银等不同类型的导电橡胶原料,可通过智能系统动态调整硫化参数。一段硫化采用150~175℃、10~20MPa的工艺参数,二段硫化采用180~220℃的低温长效工艺,确保导电填料在橡胶基体中均匀分散,提升产品导电稳定性,使导电橡胶体积电阻率可稳定控制在0.008Ω·cm以下。同时,通过精密机械加工实现模具加热通道的均匀排布,配合柔性加热管与温控传感器组成的闭环系统,将型腔温度稳定在±1℃范围内,解决传统模具硫化不均导致的产品性能差异问题。

模具系统的精密运维设计,进一步延长了模具使用寿命、降低了生产成本。依托精密检测技术,建立“日常清洁-周期校准-预测维护”的运维体系,每次使用后通过无尘布蘸取丙酮沿型腔纹理方向精密擦拭,清除残留胶屑;每月用0级量块检测型腔关键尺寸,当偏差超过标准时,采用金刚石砂轮进行精密研磨修复;每200次成型后,用涡流测厚仪检测PTFE涂层厚度,确保脱模性能稳定。此外,模具闲置时采用专用防锈油封装,存放在干燥恒温环境中,有效防止型腔锈蚀,使模具使用寿命较传统模具延长30%以上。

该加工模具系统的实际应用,显著提升了导电橡胶的生产效率与产品质量。在新能源汽车领域,该系统生产的导电橡胶密封件,可满足高压系统-40℃至150℃的宽温域使用要求,电阻波动控制在±8%以内,已成功应用于动力电池密封场景;在通信领域,生产的高频低损导电橡胶垫片,介电常数测试偏差不超过±2%,适配6G通信设备的电磁屏蔽需求。实际生产数据显示,该模具系统可将导电橡胶生产效率提升50%以上,产品合格率从传统的85%提升至99%以上,大幅降低了原材料损耗与生产成本。

随着高端制造领域对导电橡胶性能要求的不断提升,精密机械加工技术与模具系统的融合将更加深入。未来,该模具系统将进一步集成AI预测性维护技术,通过振动传感器采集模具运行数据,结合算法分析模具磨损状态,实现故障提前预警;同时,推广再生合金工具钢的应用,结合激光雕刻等绿色精密加工工艺,减少碳排放与材料损耗,响应“双碳”目标。此外,针对极端场景需求,将研发内置低温保温层的定制化模具,拓展系统在航空航天等高端领域的应用边界。

综上,依托精密机械加工技术研发的导电橡胶加工模具系统,通过结构优化、工艺协同与智能调控,有效破解了传统生产中的诸多痛点,实现了导电橡胶的精密化、高效化、规模化生产。该系统的应用,不仅推动了导电橡胶生产工艺的升级,也为精密机械加工技术在橡塑成型领域的应用提供了可行路径,对推动高端制造产业高质量发展具有重要的现实意义与推广价值。